در صنعت مدرن، انتقال دقیق و مطمئن توان بین اجزای مکانیکی یکی از حیاتیترین نیازهاست. ماشینآلات صنعتی، پمپها، کمپرسورها و گیربکسها بدون یک واسطه مطمئن قادر به عملکرد بهینه نخواهند بود. کوپلینگها این نقش کلیدی را ایفا میکنند و نه تنها توان و گشتاور را منتقل میکنند، بلکه با جبران ناهمترازی شفتها، کاهش ارتعاشات و حفاظت از تجهیزات در برابر ضربههای ناگهانی، از عملکرد پایدار و طولانیمدت سیستمها اطمینان حاصل میکنند.

انتخاب صحیح کوپلینگ، متریال مناسب و نگهداری اصولی آن، تاثیر مستقیم بر کارایی، عمر مفید تجهیزات و کاهش هزینههای تعمیرات دارد. از سیستمهای پمپاژ و کمپرسورها تا خطوط اتوماسیون صنعتی و ماشینآلات بستهبندی، کوپلینگها نقش یک رابط مطمئن و انعطافپذیر را دارند که عملکرد سیستمهای پیچیده صنعتی را تضمین میکنند.

کوپلینگ چیست؟

کوپلینگ یک اتصال مکانیکی بین دو شفت (محور) است که برای انتقال گشتاور و نیروی چرخشی از یک شفت به شفت دیگر استفاده میشود، بدون آن که نیاز به اتصال مستقیم و صلب باشد. به بیان ساده، کوپلینگ نقش واسطه را بین موتور و تجهیزات متصل به آن، مانند پمپ، کمپرسور یا گیربکس صنعتی، ایفا میکند. خرید گیربکس صنعتی بدون کوپلینگ مناسب بی معنی خواهد بود.

وظیفه اصلی کوپلینگها، علاوه بر انتقال توان، جبران ناهمترازی شفتها، کاهش ارتعاشات و محافظت از تجهیزات در برابر بارهای ناگهانی و لرزشها است. در صنایع مختلف، استفاده از کوپلینگها باعث افزایش عمر ماشینآلات و کاهش خرابی تجهیزات میشود. در نتیجه، شناخت دقیق آن، انتخاب مناسب و نگهداری اصولی آن، اهمیت بالایی در صنعت دارد.

اصول کار کوپلینگ چیست؟ نحوه انتقال نیرو

کوپلینگها طراحی شدهاند تا انتقال توان و گشتاور بین شفتها را به شکلی پایدار و بدون ایجاد آسیب مکانیکی انجام دهند. عملکرد آنها مبتنی بر ترکیبی از انتقال مستقیم نیرو و جذب تغییرات مکانیکی ناشی از ناهمترازی یا ارتعاش است.

1. انتقال گشتاور:

کوپلینگها نیروی تولید شده توسط موتور یا محرک را از یک شفت به شفت دوم منتقل میکنند. این انتقال توان باید با کمترین اتلاف انرژی و بدون ایجاد لغزش انجام شود. در سیستمهای صنعتی که گشتاور بالا تولید میشود، مانند کمپرسورها و گیربکسهای سنگین، کوپلینگها باید به گونهای طراحی شوند که توانایی تحمل نیروهای لحظهای و دینامیکی را داشته باشند.

2. جبران عدم انطباق شفتها:

شفتها در دنیای واقعی معمولاً کاملاً همراستا نیستند. اختلاف محورها میتواند به شکلهای زیر ظاهر شود:

- ناهممحوری محوری (Axial Misalignment)

- زاویهای (Angular Misalignment)

- جابجایی جانبی (Parallel Offset)

کوپلینگهای انعطافپذیر و برخی از کوپلینگهای مکانیکی میتوانند این عدم انطباقها را جبران کنند و انتقال توان را بدون ایجاد فشار اضافی بر بلبرینگها یا شفتها انجام دهند. خرید جوش و اتصالات صنعتی مناسب مثل فلج ها برای برخی کوپلینگ ها بسیار مهم است.

3. کاهش ارتعاش و لرزش:

سیستمهای مکانیکی همیشه با لرزش و ضربههای ناگهانی مواجه هستند. المانهای انعطافپذیر مانند لاستیک، فنر یا اسپایدر در کوپلینگها به جذب این ارتعاشات کمک میکنند و مانع انتقال ضربه به تجهیزات حساس میشوند. این عملکرد باعث میشود عمر مفید ماشینآلات افزایش یابد و خرابیهای ناگهانی کاهش یابد.

به نقل از mikipulley.co.jp :

Vibration and shock may be transferred to surrounding parts when using the machine.

For example, if the vibration of a motor, etc. in the driving side is transmitted to the ball screw, etc., it deviates the machine from the prescribed position and it is impossible to make the good use of the machine’s performance.

Also, if a machine with no coupling receives an impact from the outside, the impact may be transmitted directly to the motor and may cause damage to the motor.

A coupling is the solution to this problem. It absorbs vibration in order to move the driven side with high accuracy, and/or shock to prevent expensive motors, etc. from damaging.هنگام استفاده از دستگاه، لرزش و شوک ممکن است به قطعات اطراف منتقل شود.

به عنوان مثال، اگر لرزش یک موتور و غیره در سمت محرک به پیچ ساچمه ای و غیره منتقل شود، دستگاه را از موقعیت تعیین شده منحرف میکند و استفاده مناسب از عملکرد دستگاه غیرممکن میشود.

همچنین، اگر دستگاهی بدون کوپلینگ از بیرون ضربه دریافت کند، ضربه ممکن است مستقیماً به موتور منتقل شود و باعث آسیب به موتور شود.

کوپلینگ راه حل این مشکل است. این وسیله لرزش را جذب میکند تا سمت محرک را با دقت بالا حرکت دهد و/یا شوک را جذب میکند تا از آسیب دیدن موتورهای گران قیمت و غیره جلوگیری کند.

با ترکیب این سه عملکرد، حتی در شرایطی که شفتها کمی ناموازی باشند یا سیستم تحت بارهای ناپایدار کار کند، انتقال توان به شکل پیوسته و مطمئن انجام میشود.

اجزای تشکیل دهنده کوپلینگ و نقش هر بخش

یک کوپلینگ کامل معمولاً از بخشهای زیر تشکیل میشود، که هرکدام نقش حیاتی در عملکرد کلی دارند:

- هاب : هاب بخش مرکزی فلزی است که روی شفت نصب میشود و گشتاور را دریافت و به بخشهای دیگر منتقل میکند. هابها باید دارای استحکام بالا و دقت ابعادی باشند تا از لغزش و آسیب شفت جلوگیری شود.

- غلاف : غلاف قسمت بیرونی کوپلینگ است که هابها را به هم متصل میکند. این بخش میتواند صلب باشد، مانند کوپلینگهای فلزی، یا انعطافپذیر باشد تا ارتعاش و ناهمترازی را جذب کند.

- المان انعطافپذیر : قطعاتی از جنس لاستیک، پلیمر یا فنر که برای جذب ارتعاش، جبران ناهمترازی و کاهش ضربههای ناگهانی به کار میروند. این المانها نقش کلیدی در افزایش عمر کوپلینگ و محافظت از تجهیزات دارند.

- اسپایدر : در کوپلینگهای لاستیکی و انعطافپذیر، اسپایدر بین دو هاب قرار میگیرد و نقش جذب ضربه و کاهش فشار مستقیم بر هابها را دارد.

- بلبرینگها : اگرچه مستقیماً جزئی از کوپلینگ نیستند، در بسیاری از طراحیهای ترکیبی برای کاهش اصطکاک و تسهیل حرکت دورانی استفاده میشوند و از آسیب به شفتها و المانهای کوپلینگ جلوگیری میکنند. خرید بیرینگ صنعتی مناسب برای برخی کوپلینگ ها بسیار حیاتی است.

ترکیب این اجزا باعث میشود کوپلینگ بتواند گشتاور را منتقل کند، انعطاف لازم را ارائه دهد و مقاومت کافی در برابر نیروهای دینامیکی داشته باشد.

جنس و متریال کوپلینگها و معیار انتخاب آنها

انتخاب صحیح جنس و متریال کوپلینگها از اهمیت بالایی برخوردار است، زیرا متریال تعیینکننده دوام، توان تحمل بار، مقاومت در برابر خوردگی و قابلیت جذب ارتعاش است. هر نوع کوپلینگ بسته به کاربرد و شرایط محیطی نیاز به متریال مناسب دارد تا عملکرد مطلوب و طول عمر طولانی داشته باشد.

- فولاد کربنی و فولاد آلیاژی:

این نوع کوپلینگها برای انتقال توان بالا و مقاومت در برابر فشار و ضربه به کار میروند. فولاد آلیاژی با ترکیبات خاص، مقاومت بیشتری در برابر خستگی فلز و حرارت دارد و مناسب سیستمهای صنعتی سنگین مانند کمپرسورها و گیربکسهای بزرگ است. - چدن:

چدن به دلیل مقاومت مناسب در شرایط معمولی، وزن سبک و قیمت اقتصادی یکی از متریالهای پرکاربرد است. این نوع کوپلینگ برای سیستمهایی با بار متوسط و شرایط کاری غیرچالشبرانگیز مناسب است. - آلومینیوم:

کوپلینگهای آلومینیومی سبک و مقاوم در برابر خوردگی هستند و برای محیطهایی که وزن تجهیزات اهمیت دارد یا در سیستمهای با محدودیت فضا مورد استفاده قرار میگیرند، گزینه بسیار مناسبی هستند. - برنز:

برنز دارای مقاومت بالا در برابر خوردگی و اصطکاک پایین است و در کوپلینگهایی که نیاز به عملکرد نرم و کمصدا دارند، کاربرد دارد. این متریال برای محیطهای مرطوب یا تماس با مواد شیمیایی سبک مناسب است. - لاستیک طبیعی و پلیمرهای مقاوم:

این متریالها در کوپلینگهای انعطافپذیر و لاستیکی استفاده میشوند و برای جذب ارتعاش، کاهش ضربههای لحظهای و جبران ناهمترازی شفتها بسیار مؤثرند. پلیمرهای مقاوم، دوام بالاتر در برابر حرارت و مواد شیمیایی دارند و در صنایع شیمیایی و غذایی کاربرد زیادی دارند.

مثلا برای تولید و فروش کمپرسور صنعتی در ابعاد بزرگ مثل معدن یا چاه نفت، انتخاب متریال کوپلینگ های کار شده درون کمپرسور، یک نکته کلیدی است که عملکرد نهایی کمپرسور به آن وابسته است. کل پروژه ممکن است با خرابی ناگهانی یک کوپلینگ در کمپرسور های غول پیکر، به خطر بیوفتد.

معیارهای انتخاب متریال کوپلینگ

برای انتخاب صحیح متریال، باید پارامترهای زیر را مدنظر قرار داد:

- دمای محیط و شفت: دماهای بالا یا پایین میتوانند باعث تغییر خواص مکانیکی متریال شوند، بنابراین انتخاب مواد مقاوم به دما حیاتی است.

- بار دینامیکی و گشتاور: توان و گشتاور منتقل شده تعیین میکند که کوپلینگ از فولاد مقاوم، آلیاژ یا مواد انعطافپذیر باشد.

- شرایط خوردگی و رطوبت: محیطهای خورنده یا مرطوب نیازمند متریالهای مقاوم مانند آلومینیوم، برنز یا پلیمرهای ویژه هستند.

- محیط کاری و تماس با مواد شیمیایی: در صنایع شیمیایی، غذایی یا دارویی، مواد باید غیرسمی، مقاوم در برابر مواد شیمیایی و قابلیت تمیزکاری داشته باشند.

انتخاب متریال مناسب باعث میشود کوپلینگها عملکرد پایدار، طول عمر بالا و کاهش خرابی ناگهانی داشته باشند و هزینههای نگهداری و تعمیرات سیستم به طور قابل توجهی کاهش یابد.

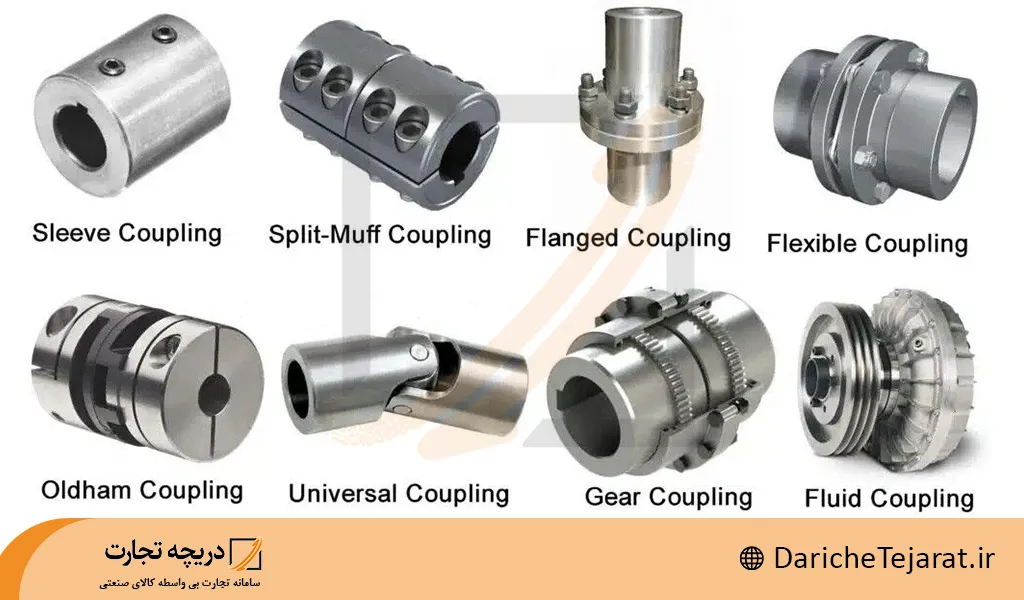

8 نوع اصلی کوپلینگ و کاربرد های آنها

کوپلینگها به عنوان رابط بین شفتها و تجهیزات محرک، نقش حیاتی در انتقال توان و گشتاور ایفا میکنند. هر نوع کوپلینگ بر اساس طراحی و کاربرد خود ویژگیهای متفاوتی دارد و انتخاب صحیح آن به شرایط کاری، میزان گشتاور، ناهمترازی شفتها و محیط صنعتی بستگی دارد. در ادامه انواع رایج کوپلینگها و کاربردهای صنعتی آنها را بررسی میکنیم:

1. کوپلینگ صلب (Rigid Coupling)

کوپلینگ صلب برای انتقال توان به صورت مستقیم و بدون انعطاف طراحی شده است و شفتها را به شکل کاملاً همراستا نگه میدارد. این نوع کوپلینگ امکان انتقال گشتاور بالا را با کمترین اتلاف انرژی فراهم میکند و از لحاظ ساختار ساده است. با این حال، تحمل ناهمترازی در این کوپلینگ صفر است، بنابراین هر گونه انحراف شفتها میتواند باعث آسیب به هابها و بلبرینگها شود. کوپلینگ صلب در سیستمهایی که شفتها کاملاً همراستا هستند و نیاز به انتقال توان بالا بدون ایجاد لرزش دارند، کاربرد دارد. این نوع کوپلینگ در خطوط تولید دقیق و ماشینآلات با بار ثابت مورد استفاده قرار میگیرد و طول عمر بالایی دارد.

2. کوپلینگ انعطافپذیر (Flexible Coupling)

کوپلینگ انعطافپذیر دارای المانهای لاستیکی یا فنر است که امکان جذب لرزش و جبران ناهمترازی جزئی شفتها را فراهم میکند. این کوپلینگ میتواند اختلاف محوری، زاویهای و جانبی بین شفتها را جبران کند و انتقال توان را بدون وارد شدن فشار اضافی به بلبرینگها و تجهیزات جانبی انجام دهد. کاربرد اصلی این کوپلینگ در اتصال موتورهای الکتریکی به پمپها، کمپرسورها و خطوط اتوماسیون صنعتی است.

با استفاده از کوپلینگ انعطافپذیر، لرزش سیستم کاهش یافته و عمر مفید تجهیزات افزایش مییابد، اما تحمل توان آن نسبت به کوپلینگ صلب کمتر است. هنگام خرید پمپ صنعتی، توجه به نوع کوپلینگ نصب شده بر روی مجموعه پمپ-موتور بسیار حائز اهمیت است؛ زیرا کوپلینگ انعطافپذیر از آسیب دیدن آببندها و یاتاقانهای پمپ در اثر ارتعاش و ناهمترازی جلوگیری میکند و در نتیجه، هزینههای نگهداری را کاهش میدهد.

3. کوپلینگ دندهای (Gear Coupling)

کوپلینگ دندهای برای انتقال گشتاور بالا طراحی شده و میتواند زاویه ناهمترازی جزئی بین شفتها را تحمل کند. این کوپلینگ از دو هاب دندهای تشکیل شده که داخل یک غلاف دندهای قرار میگیرند و با حرکت هماهنگ، توان را انتقال میدهند .

این نوع کوپلینگ برای ماشینآلات سنگین، خطوط تولید طولانی و تجهیزات صنعتی با بار زیاد بسیار مناسب است.

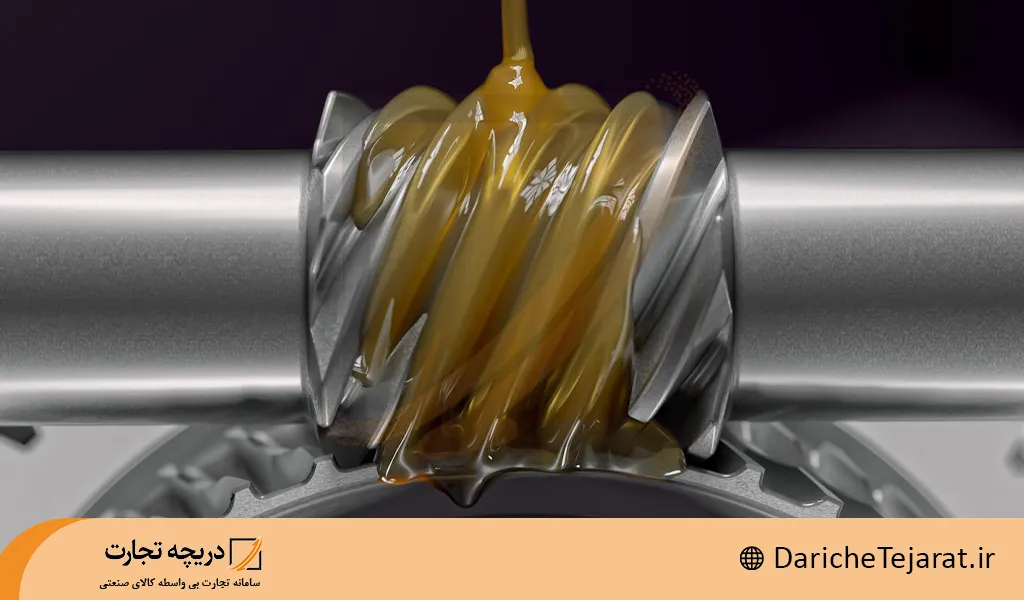

مزیت اصلی آن توان بالا و دوام زیاد است، اما محدودیت آن شامل نیاز به مراقبت (روانکاری دورهای) و حساسیت به خوردگی میشود. کوپلینگ دندهای نیازمند روانکاری دورهای است و در محیطهای خورنده باید محافظت شود. با توجه به نقش کلیدی این کوپلینگها در صنایع سنگین، آنها جزء پرتقاضاترین اقلام در بازار فروش تجهیزات صنعتی و قطعات مکانیکی هستند.

4. کوپلینگ لاستیکی (Rubber Coupling)

کوپلینگ لاستیکی با استفاده از المانهای لاستیکی یا پلیمرهای مقاوم، لرزشها و ضربههای ناگهانی را جذب میکند و انتقال توان نرم و بدون شوک را امکانپذیر میسازد. این کوپلینگ انعطاف بالایی دارد و میتواند انرژی ضربهای لحظهای را کاهش دهد. کاربرد اصلی آن در سیستمهای پمپاژ، کمپرسورها و تولید و فروش دستگاه بسته بندی مواد غذایی یا هرنوع دیگر دستگاه بسته بندی است. کوپلینگ لاستیکی نصب آسانی دارد و از تجهیزات محافظت میکند، اما محدودیت تحمل توان و سرعت آن نسبت به کوپلینگهای فلزی بیشتر است و باید در دماهای بالا یا محیطهای خورنده با دقت استفاده شود.

5. کوپلینگ زنجیری (Chain Coupling)

کوپلینگ زنجیری انتقال توان را از طریق زنجیر فلزی بین دو شفت انجام میدهد و برای فواصل شفت متوسط مناسب است. این نوع کوپلینگ قابلیت تحمل بار و ضربه بالا را دارد و در شرایط صنعتی سنگین به خوبی عمل میکند. کاربرد آن در صنایع فولاد و ماشینآلات سنگین، خطوط تولید با فاصله شفت متوسط و تجهیزاتی که نیاز به دوام در برابر ضربه دارند، است. مزیت کوپلینگ زنجیری نصب ساده و انعطاف مناسب در فواصل طولانی است، اما نیازمند روانکاری و بررسی دورهای برای حفظ عملکرد مطلوب است.

6. کوپلینگ سیال (Fluid Coupling)

در کوپلینگ سیال، انتقال گشتاور با استفاده از سیال هیدرولیک انجام میشود و شفتها هیچ تماس مکانیکی مستقیم ندارند. این طراحی باعث انتقال نرم توان و کاهش شوک مکانیکی به تجهیزات میشود و امکان لغزش کنترلشده بین شفتها را فراهم میآورد. کاربرد این نوع کوپلینگ در توربینها، کمپرسورها و سیستمهای انتقال توان با سرعت متغیر است. مزیت اصلی آن محافظت از تجهیزات و انتقال توان بدون ضربه ناگهانی است، اما بازده انرژی کمتر و حجم بیشتر نسبت به کوپلینگهای مکانیکی از محدودیتهای آن محسوب میشود.

7. کوپلینگ مغناطیسی (Magnetic Coupling)

کوپلینگ مغناطیسی انتقال گشتاور را بدون تماس مکانیکی انجام میدهد و برای جلوگیری از نشت مواد یا آلودگی محیطی بسیار مناسب است. این نوع کوپلینگ در سیستمهایی که ایزولاسیون کامل بین شفتها نیاز است، کاربرد دارد و عمدتاً در صنایع شیمیایی و دارویی استفاده میشود. مزیت آن عدم تماس مکانیکی و جلوگیری از نشت مواد است، اما محدودیتهایی مانند قیمت بالا و محدودیت در توان و گشتاور دارد.

8. کوپلینگ یونیورسال (Universal Coupling)

کوپلینگ یونیورسال توانایی انتقال توان در زاویههای مختلف را دارد و مناسب شفتهای ناموازی شدید است. این کوپلینگ در خودروها و ماشینآلات متحرک و سیستمهای صنعتی با تغییر زاویه مداوم شفتها کاربرد دارد. انعطاف بالا و قابلیت استفاده در زوایای مختلف از مزایای آن است، اما سایش بالای اجزا و نیاز به نگهداری دقیق، از محدودیتهای آن محسوب میشود.

کاربرد کوپلینگ در صنایع مختلف

کوپلینگها فراتر از یک قطعه مکانیکی ساده هستند و در واقع نقش پل ارتباطی بین منابع توان و تجهیزات متصل را ایفا میکنند. عملکرد صحیح و انتخاب دقیق کوپلینگ، علاوه بر انتقال گشتاور، باعث کاهش ارتعاشات، جبران ناهمترازی شفتها و افزایش طول عمر ماشینآلات صنعتی میشود. به همین دلیل، صنایع مختلف از انواع کوپلینگها برای بهبود کارایی و کاهش هزینههای نگهداری استفاده میکنند. در ادامه، کاربردهای دقیق کوپلینگ در صنایع کلیدی بررسی میشود:

1. صنایع نفت و گاز:

در این صنایع، تجهیزات مانند کمپرسورها، پمپها و توربینها تحت فشار و دمای بالا فعالیت میکنند. کوپلینگها انتقال گشتاور بالا را بین موتور و این تجهیزات امکانپذیر میکنند. استفاده از کوپلینگهای انعطافپذیر و مغناطیسی باعث میشود ارتعاشات و ضربههای ناگهانی به حداقل برسند و در نتیجه عمر مفید تجهیزات افزایش یابد. همچنین، کوپلینگهای مقاوم در برابر خوردگی در محیطهای خورنده نفت و گاز اهمیت زیادی دارند.

2. سیستمهای پمپاژ:

در پمپهای صنعتی، به ویژه پمپهای سانتریفیوژ و گریز از مرکز، کوپلینگها جریان توان را به صورت نرم و بدون ضربه منتقل میکنند. استفاده از کوپلینگهای لاستیکی یا انعطافپذیر در این سیستمها باعث کاهش فشارهای لحظهای، ارتعاش و نویز میشود و از آسیب به پمپ و لولهکشی جلوگیری میکند.

3. کمپرسورها و توربینها:

این تجهیزات به دلیل سرعت بالا و گشتاور زیاد نیازمند انتقال توان دقیق و بدون لرزش هستند. کوپلینگهای دندهای و یونیورسال در این کاربردها به کار میروند تا حتی در شرایطی که شفتها ناهمترازی دارند، انرژی بدون افت و لرزش منتقل شود و ایمنی عملکرد سیستم تضمین گردد. به طور کلی کوپلینگ ها همیشه در لیست خرید تاسیسات نیروگاهی جای میگیرند.

4. ماشینآلات بستهبندی:

خطوط بستهبندی صنعتی نیازمند هماهنگی دقیق بین موتورها و اجزای مکانیکی هستند. کوپلینگهای انعطافپذیر یا صلب با دقت بالا، انتقال توان به ماشینآلات بستهبندی را بدون تأخیر و لغزش امکانپذیر میکنند. این امر باعث افزایش سرعت تولید و کاهش توقفهای ناشی از خرابی مکانیکی میشود.

5. صنایع غذایی و دارویی:

در این صنایع، انتقال توان باید بدون ایجاد آلودگی و با رعایت استانداردهای بهداشتی انجام شود. کوپلینگهای مغناطیسی و انعطافپذیر به دلیل عدم تماس مستقیم شفتها و قابلیت استفاده در محیطهای مرطوب و تمیز، گزینه مناسبی هستند. این کوپلینگها باعث جلوگیری از نشت مواد و افزایش ایمنی فرآیند تولید میشوند. به همین خاطر در تولید و فروش ماشین آلات صنایع غذایی و یا دارویی مناسبند.

6. خطوط اتوماسیون صنعتی:

در خطوط خودکار و سیستمهای رباتیک، دقت در انتقال توان حیاتی است. کوپلینگهای انعطافپذیر و یونیورسال باعث انتقال توان دقیق و هماهنگ بین موتورها و اجزای متحرک میشوند، لرزش را کاهش میدهند و خرابی تجهیزات را به حداقل میرسانند. این موضوع به ویژه در خطوط تولیدی با سرعت بالا و کنترل پیچیده بسیار اهمیت دارد.

راهنمای انتخاب کوپلینگ مناسب

| نوع سیستم | نوع و جنس کوپلینگ پیشنهادی | ویژگی های کلیدی | مزایا | نکات مهم در انتخاب |

| سیستم با ارتعاش کم و ناهمترازی کم | کوپلینگ صلب، فولاد کربنی | انتقال توان مستقیم | استحکام بالا، عمر طولانی | دقت در همراستایی شفتها الزامی است |

| انتقال توان بالا در سرعت زیاد | کوپلینگ دندهای، فولاد آلیاژی | تحمل گشتاور بالا، زاویه جزئی | مناسب برای بارهای سنگین | روانکاری دورهای ضروری |

| مکانهای محدود فضا | کوپلینگ انعطافپذیر، لاستیک یا پلیمر | جذب لرزش و ناهمترازی کم | نصب آسان و نگهداری کم | مناسب برای محیطهای با دمای معمولی |

| سیستم با نیاز به انتقال بدون تماس | کوپلینگ مغناطیسی | جلوگیری از نشت مواد | مناسب صنایع شیمیایی و دارویی | کنترل فاصله بین آهنرباها الزامی |

| شفتهای ناموازی شدید | کوپلینگ یونیورسال | انتقال توان با زاویههای مختلف | انعطاف بالا | چک کردن زاویه کاری برای کاهش سایش |

| محیطهای خوردنده یا مرطوب | کوپلینگ آلومینیومی یا برنز | مقاوم در برابر خوردگی | سبک و عمر طولانی | مقاومت به دما و مواد شیمیایی باید بررسی شود |

| انتقال توان متوسط در فواصل شفت متوسط | کوپلینگ زنجیری، فولاد مقاوم | تحمل ضربه و بارهای لحظهای | نصب آسان، انعطاف مناسب | بررسی روانکاری زنجیر الزامی است |

مزایا و معایب کوپلینگها

| نوع کوپلینگ | مزایا | معایب |

| صلب | انتقال توان مستقیم، عمر طولانی | نیاز به همراستایی دقیق، جذب ارتعاش کم |

| انعطافپذیر | جبران ناهمترازی، کاهش لرزش | تحمل توان کمتر نسبت به کوپلینگ صلب |

| دندهای | توان بالا، زاویه جزئی قابل تحمل | نیاز به روانکاری مداوم، حساس به خوردگی |

| لاستیکی | جذب ضربه، نصب آسان | محدودیت توان، دما و سرعت |

| زنجیری | تحمل بار و ضربه، نصب ساده | نیاز به نگهداری و روانکاری |

| سیال | انتقال بدون تماس، محافظت از تجهیزات | کاهش بازده انرژی، حجم بیشتر |

| مغناطیسی | جلوگیری از نشت مواد، بدون تماس مکانیکی | قیمت بالا، محدودیت در توان |

| یونیورسال | انتقال توان با زاویه زیاد | سایش بالا، نیاز به نگهداری دقیق |

5 علت خرابی و مشکلات رایج در کوپلینگها، دلایل اصلی کاهش عمر مفید و عملکرد نامناسب

کوپلینگها اگرچه قطعات مکانیکی نسبتاً سادهای به نظر میرسند، اما در عملکرد صحیح کل سیستمهای صنعتی نقش حیاتی دارند. خرابی کوپلینگ میتواند باعث توقف خطوط تولید، آسیب به تجهیزات و افزایش هزینههای تعمیرات شود. شناخت دقیق علل خرابی و پیشگیری از آنها، کلید افزایش طول عمر و بهبود کارایی سیستم است.

1. تراز نبودن محورها

یکی از شایعترین دلایل خرابی کوپلینگها، عدم همراستایی دقیق شفتها است. حتی انحراف جزئی در محور میتواند باعث ایجاد نیروی اضافی بر المانهای انعطافپذیر یا دندهای شود، که نتیجه آن افزایش سایش، شکستگی یا حتی خم شدن هابها است. کوپلینگهای صلب به شدت نسبت به ناهمترازی حساس هستند و حتی خطای کوچک میتواند منجر به توقف سیستم شود.

2. انتخاب نامناسب جنس یا نوع کوپلینگ

استفاده از کوپلینگ نامناسب برای شرایط محیطی یا بار کاری میتواند باعث خرابی سریع شود. به عنوان مثال، کوپلینگ لاستیکی در محیطهای با دمای بالا یا تماس با مواد شیمیایی شدید ممکن است زودتر فرسوده شود، و یا استفاده از کوپلینگ صلب در سیستمهایی با ارتعاش بالا، منجر به شکست قطعات و افزایش لرزشها میشود.

3. سایش و خستگی فلز

در کوپلینگهای فلزی، نیروهای تکراری و ارتعاشات پیوسته باعث خستگی فلز و ایجاد ترکهای ریز میشوند. اگر این ترکها به موقع شناسایی نشوند، میتوانند به شکست کامل قطعه منجر شوند. عوامل تشدیدکننده شامل بارهای ضربهای، سرعت بالا و عدم روانکاری مناسب است.

4. ارتعاش بیش از حد

ارتعاشات شدید یا ناگهانی میتواند المانهای انعطافپذیر را تخریب کند و باعث جدا شدن یا شکستن بخشهای لاستیکی، فنری یا اسپایدر شود. کوپلینگهای دندهای نیز در مواجهه با لرزش بیش از حد ممکن است دندهها را فرسوده کنند یا روانکاری بین دندهها ناکافی شود.

5. روانکاری نامناسب

کوپلینگهایی که نیاز به روانکاری دارند، در صورت کمبود یا استفاده از روغن نامناسب، با افزایش اصطکاک، تولید گرما و فرسایش سریع مواجه میشوند. این امر نه تنها عمر کوپلینگ را کاهش میدهد، بلکه میتواند به شفتها و یاتاقانها نیز آسیب وارد کند. باید توجه ویژه به خرید روانکار صنعتی مناسب برای کوپلینگ داشته باشید.

نکات بازرسی و پیشگیری

برای جلوگیری از خرابی و افزایش عمر کوپلینگها:

- بررسی و تنظیم تراز شفتها به صورت دورهای

- بازدید المانهای انعطافپذیر، هابها و دندهها از نظر سایش و ترک

- کنترل مداوم ارتعاش و لرزش تجهیزات

- اطمینان از روانکاری مناسب و دورهای

- ثبت وضعیت و عملکرد کوپلینگها برای شناسایی زودهنگام مشکلات

نکات مهم نگهداری از کوپلینگها: راهکارهای افزایش طول عمر و بهبود عملکرد

نگهداری صحیح کوپلینگها نه تنها عمر مفید آنها را افزایش میدهد، بلکه عملکرد کل سیستمهای صنعتی را بهبود میبخشد. رعایت چندین نکته فنی ساده میتواند از بروز خرابیهای ناگهانی جلوگیری کند.

- بازدید دورهای صدا، لرزش و حرارت:

تجهیزات صنعتی همواره باید تحت نظارت دورهای باشند. صدای غیرعادی، لرزش یا افزایش دما در کوپلینگها نشانه مشکلات احتمالی مانند سایش، روانکاری ناکافی یا ناهمترازی است. بررسی مداوم این پارامترها باعث شناسایی زودهنگام ایرادات میشود. - روانکاری منظم:

در کوپلینگهای دندهای و زنجیری، روانکاری مناسب و استفاده از روغن یا گریس استاندارد صنعتی، از اصطکاک بیش از حد و فرسایش زودهنگام جلوگیری میکند. کوپلینگهای لاستیکی معمولاً نیازی به روانکاری ندارند، اما در برخی طراحیها المانها باید به صورت دورهای با روانکنندههای سازگار محافظت شوند. - بررسی سایش و ترکها در المانها و هابها:

تمام اجزای کوپلینگ، به ویژه بخشهای فلزی و لاستیکی، باید از نظر سایش، ترکهای ریز و تغییر شکل مورد بازرسی قرار گیرند. حتی ترکهای کوچک در هاب یا اسپایدر میتوانند به شکست کامل و توقف سیستم منجر شوند. - تعویض قطعات مصرفی در کوپلینگهای ترکیبی:

کوپلینگهای ترکیبی که از المانهای فلزی و انعطافپذیر تشکیل شدهاند، نیازمند تعویض دورهای لاستیکها، اسپایدرها یا دندههای داخلی هستند. این اقدام ساده عمر کل کوپلینگ را به طور قابل توجهی افزایش میدهد. - ثبت دورهای بازرسیها و تعمیرات

ثبت دقیق زمان و نتیجه بازرسیها، عملیات روانکاری و تعویض قطعات، ابزار ارزشمندی برای پیشگیری از خرابی ناگهانی است. این ثبتها کمک میکنند روند خرابی احتمالی شناسایی شده و اقدامات اصلاحی قبل از آسیب جدی انجام شود.

سخن آخر

کوپلینگها نقش حیاتی در عملکرد سیستمهای مکانیکی و صنعتی دارند و انتخاب، نصب و نگهداری صحیح آنها میتواند تفاوت چشمگیری در طول عمر تجهیزات و کاهش هزینههای تعمیرات ایجاد کند. شناخت اصول کار، انواع کوپلینگها، جنس و متریال مناسب، و همچنین بررسی دقیق شرایط محیطی، از عوامل کلیدی برای تضمین انتقال توان مطمئن و کاهش خرابیهاست.

با رعایت نکات فنی و نگهداری منظم، میتوان از بازدهی بالای سیستمهای صنعتی اطمینان حاصل کرد و عملکرد طولانیمدت تجهیزات را تضمین نمود. برای خرید و تأمین انواع کوپلینگها و تجهیزات صنعتی میتوانید به سامانه دریچه تجارت مراجعه کرده و از محصولات باکیفیت و مشاوره تخصصی بهرهمند شوید.

سوالات متداول

کوپلینگ چه کاربردی در صنایع مختلف دارد؟

کوپلینگها در صنایع نفت و گاز، سیستمهای پمپاژ، کمپرسورها، توربینها، خطوط بستهبندی، صنایع غذایی و دارویی و خطوط اتوماسیون صنعتی کاربرد دارند. آنها انتقال توان را بدون لرزش، جبران ناهمترازی و کاهش ضربههای ناگهانی انجام میدهند و باعث افزایش عمر مفید تجهیزات میشوند.

چگونه میتوان طول عمر کوپلینگ را افزایش داد؟

برای افزایش طول عمر کوپلینگها باید به بازدید دورهای صدا، لرزش و حرارت، روانکاری منظم (خصوصاً در کوپلینگهای دندهای و زنجیری)، بررسی سایش و ترکها در المانها و هابها، تعویض قطعات مصرفی و ثبت دورهای بازرسیها توجه کرد.

معیارهای انتخاب کوپلینگ مناسب چیست؟

معیارهای اصلی شامل میزان گشتاور و بار دینامیکی، نوع ناهمترازی شفتها، شرایط محیطی (دمای محیط، رطوبت و مواد شیمیایی)، محدودیت فضا و نیاز به انتقال بدون تماس هستند. انتخاب متریال مناسب نیز بر دوام و عملکرد کوپلینگ تأثیر مستقیم دارد.