پایپینگ یا لوله کشی صنعتی به عنوان ستون فقرات انتقال سیالات در صنایع مختلف شناخته میشود و نقش حیاتی در عملکرد ایمن و بهینه فرآیندهای صنعتی دارد. سیستمهای پایپینگ نه تنها مسیر جریان سیال را تعیین میکنند، بلکه فشار، دما و شرایط عملیاتی آن را کنترل کرده و تضمین میکنند که فرآیندها بدون اختلال و با حداکثر بهرهوری اجرا شوند. طراحی و اجرای پایپینگ صنعتی نیازمند دانش مهندسی دقیق، شناخت متریالها و رعایت استانداردهای بینالمللی است تا سیستم بتواند در شرایط دشوار محیطی و عملیاتی دوام بیاورد. خرید تجهیزات صنعت نفت تا حد زیادی شامل حوزه قطعات ریز و درشت پایپینگ نیز میشود.

با رشد صنایع نفت، گاز، نیروگاهها ، صنایع غذایی و خرید محصولات پتروشیمی ، اهمیت فروش تجهیزات پتروشیمی و البته پایپینگ بیش از پیش نمایان شده است. انتخاب متریال مناسب، طراحی دقیق مسیرها، استفاده از اتصالات استاندارد و نگهداری پیشگیرانه، از جمله عواملی هستند که طول عمر و ایمنی سیستم را تضمین میکنند. از این رو، درک کامل مفاهیم پایپینگ و تجهیزات مرتبط، از مراحل طراحی تا اجرا و نگهداری، برای هر مهندس و متخصص صنعتی امری ضروری و غیرقابل چشمپوشی است.

پایپینگ چیست؟

پایپینگ به مجموعهای از لولهها، اتصالات، تجهیزات و متعلقات گفته میشود که برای انتقال سیالات مختلف از جمله آب، بخار، گاز، نفت، مواد شیمیایی و سایر سیالات صنعتی بین نقاط مختلف یک مجموعه طراحی و نصب میشوند. سیستمهای پایپینگ صنعتی نه تنها مسیر حرکت سیال را مشخص میکنند، بلکه فشار، دما، جریان و شرایط محیطی سیال را کنترل میکنند تا فرآیندها با ایمنی و بهرهوری بالا انجام شوند. به همین دلیل، پایپینگ صنعتی به عنوان قلب تپنده خطوط تولید و شبکههای انتقال سیالات در صنایع نفت، گاز، پتروشیمی، نیروگاهها و صنایع غذایی شناخته میشود.

در طراحی و اجرای پایپینگ، مهندسین به دقت مسیر لولهها، انتخاب سایز مناسب، نوع اتصالات و تجهیزات کنترلی مانند ولوهای صنعتی و شیرهای اطمینان را بررسی میکنند تا ضمن حفظ ایمنی، امکان دسترسی آسان برای بازرسی، تعمیرات و نگهداری دورهای فراهم شود. استفاده از لولهها و اتصالات استاندارد، رعایت استانداردهای طراحی پایپینگ و تحلیل دقیق شرایط عملیاتی سیال، باعث کاهش ریسک نشتی، ترکیدگی و خرابی تجهیزات میشود. علاوه بر این، طراحی مسیرها به گونهای انجام میشود که کمترین برخورد با سایر تجهیزات، حداقل افت فشار و حداکثر بهرهوری جریان سیال حاصل شود؛ بنابراین، برای اطمینان از عملکرد صحیح سیستم و کنترل جریان، خرید ولو صنعتی با مشخصات فنی دقیق و استاندارد بسیار اهمیت دارد.

سیستم پایپینگ صنعتی همچنین شامل تجهیزاتی برای مانیتورینگ و کنترل است، مانند مانومتر، فلومتر و حسگرهای دما، که مهندسان را قادر میسازد تا شرایط عملیاتی را به صورت مستمر پایش کرده و از ایمنی و عملکرد صحیح سیستم اطمینان حاصل کنند. به همین دلیل، طراحی پایپینگ و انتخاب فروش تجهیزات پالایشگاهی و سایر تجهیزات مرتبط، یکی از مهمترین مراحل در پروژههای صنعتی بزرگ محسوب میشود و نقش مستقیم در کارایی، طول عمر و ایمنی خطوط انتقال سیال دارد.

تفاوت پایپینگ با لوله کشی معمولی

لولهکشی معمولی عمدتاً در ساختمانها، واحدهای مسکونی و مصرف خانگی کاربرد دارد و تمرکز اصلی آن بر انتقال آب آشامیدنی، فاضلاب و گاهی گاز طبیعی با فشار پایین و شرایط عملیاتی محدود است. در این نوع سیستم، مسیر لولهها معمولاً کوتاه است و اتصالات سادهای دارند که نصب و نگهداری آنها نسبتاً آسان است. فشار کاری پایین، دماهای محدود و نیاز کمتر به حفاظت در برابر خوردگی، باعث میشود که لولهکشی خانگی از پیچیدگی پایینی برخوردار باشد و طراحی آن بیشتر بر مبنای تجربه و استانداردهای ساده باشد.

در مقابل، پایپینگ صنعتی یک سیستم کاملاً مهندسیشده است که در صنایع نفت، گاز، پتروشیمی، نیروگاهها و صنایع سنگین مورد استفاده قرار میگیرد. این سیستم برای انتقال سیالات تحت فشار بالا، دماهای شدید و در شرایط محیطی متنوع طراحی میشود. ویژگیهای اصلی پایپینگ صنعتی شامل موارد زیر است:

- تحمل فشار و دمای بالا: لولهها و اتصالات باید در برابر فشارهای زیاد، شوکهای حرارتی و تغییرات دمایی شدید مقاومت کنند؛ این امر به طور مستقیم به کیفیت جوش و اتصالات صنعتی بستگی دارد تا از یکپارچگی سیستم در شرایط عملیاتی سخت اطمینان حاصل شود.

- تجهیزات کنترلی و ابزار دقیق: سیستم پایپینگ صنعتی معمولاً شامل شیرها، ولوهای کنترل، فلومترها، شیرهای اطمینان، مانومتر و سایر ابزارهای کنترل جریان و فشار است. این تجهیزات امکان پایش و کنترل دقیق جریان سیال را فراهم میکنند.

- رعایت استانداردهای مهندسی: طراحی، ساخت و نصب لولهها باید مطابق با استانداردهای بینالمللی مانند ASME، API و ANSI انجام شود تا ایمنی و کارایی سیستم تضمین گردد.

- انتخاب متریال مقاوم: بسته به نوع سیال و شرایط کاری، از فولادهای کربنی، استنلس استیل، لولههای کامپوزیتی، مس و حتی آلومینیوم استفاده میشود تا مقاومت در برابر خوردگی، فشار و دما حفظ شود.

به عبارت دیگر، پایپینگ صنعتی فراتر از یک شبکه انتقال سیال ساده است و یک سیستم جامع مهندسی محسوب میشود که علاوه بر هدایت سیال، امنیت فرآیند، طول عمر تجهیزات و بهرهوری عملیاتی را تضمین میکند. طراحی صحیح این سیستم، هماهنگی با سایر واحدهای صنعتی و پیشبینی مشکلات احتمالی، اهمیت زیادی دارد و یکی از شاخصهای اصلی کیفیت در پروژههای صنعتی به شمار میرود.

نقشه پایپینگ چیست و چه کاربردی دارد؟

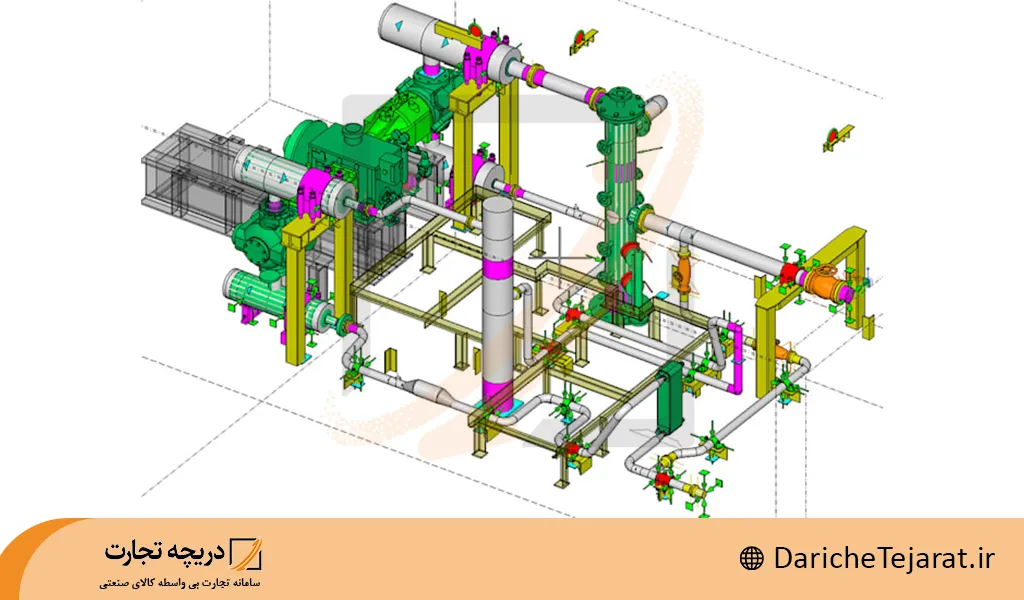

نقشه پایپینگ تصویری دقیق و مهندسی از مسیر حرکت سیالات، اتصالات، تجهیزات و نقاط کنترلی در یک سیستم صنعتی است. این نقشهها نه تنها جهت نصب صحیح لولهها و تجهیزات را مشخص میکنند، بلکه ابزار اصلی برای تحلیل، برنامهریزی و هماهنگی میان تیمهای طراحی، ساخت و نصب محسوب میشوند. نقشههای پایپینگ به دو دسته اصلی تقسیم میشوند که هر یک کاربردهای خاص خود را دارند:

- P&ID نقشه جریان و ابزار دقیق: این نقشهها جزئیات تمامی تجهیزات کنترلی و ابزار دقیق سیستم را نمایش میدهند، شامل ولوها، فلومترها، شیرهای اطمینان، نقاط نمونهگیری، حسگرهای فشار و دما و خطوط کنترل سیال.P&ID پایه و اساس طراحی سیستمهای پیچیده صنعتی است و به مهندسین امکان میدهد تا جریان فرآیند را بررسی کرده، نقاط بحرانی را شناسایی و کنترلهای لازم را طراحی کنند.

- Isometric Drawing نقشه ایزومتریک: این نقشهها نمای سهبعدی مسیر لولهها را نشان میدهند و شامل طول دقیق هر بخش، زاویه خمها، نوع اتصالات و محل نصب ساپورتها هستند. نقشههای ایزومتریک ابزار اصلی برای اجرای فیزیکی پایپینگ در سایت و پیشبینی چالشهای نصب هستند.

کاربردهای نقشههای پایپینگ بسیار گسترده و حیاتی است:

- طراحی دقیق مسیرها: با استفاده از نقشهها میتوان مسیرهای بهینه برای انتقال سیال را انتخاب کرد تا فشار و افت انرژی در سیستم کاهش یابد.

- پیشبینی مشکلات نصب: نقشههای ایزومتریک کمک میکنند تا برخوردهای احتمالی با تجهیزات دیگر، فضاهای محدود و انحرافات مسیر شناسایی و اصلاح شوند.

- هماهنگی بین واحدها: طراحی پایپینگ نیازمند هماهنگی با بخشهای مکانیک، ابزار دقیق، سازه و ایمنی است و نقشهها ابزار اصلی ارتباط میان این واحدها محسوب میشوند.

- انجام تستهای هیدرواستاتیک و ارزیابی نهایی: قبل از بهرهبرداری، با استفاده از نقشهها میتوان نقاط تست و بازرسی فشار را تعیین و از سلامت و عدم نشتی سیستم اطمینان حاصل کرد.

نقشههای پایپینگ، بنابراین، ستون اصلی طراحی و اجرای سیستمهای انتقال سیال صنعتی هستند و بدون آنها امکان اجرای صحیح، ایمن و کارآمد سیستم پایپینگ وجود ندارد. استفاده از این نقشهها همچنین باعث کاهش خطاها، کاهش هزینههای اصلاحی و افزایش طول عمر تجهیزات میشود و از اهمیت بالایی در مهندسی فرآیند برخوردار است.

انواع سیستمهای پایپینگ

سیستمهای پایپینگ در صنایع مختلف نقش حیاتی دارند و بسته به کاربرد، شرایط عملیاتی، فشار و دمای سیال، طراحی و اجرا میشوند. این سیستمها میتوانند ساده یا پیچیده باشند و شامل لولهها، اتصالات، ساپورتها و تجهیزات کنترلی متنوع باشند. درک انواع سیستمهای پایپینگ و تفاوتهای آنها، از مرحله طراحی تا نصب و نگهداری، برای تضمین ایمنی، طول عمر تجهیزات و بهرهوری فرآیندها ضروری است.

پایپینگ صنعتی و مسکونی کلان

پایپینگ صنعتی، ستون اصلی انتقال سیالات در صنایع بزرگ مانند نفت، گاز، پتروشیمی، نیروگاهها، صنایع فولاد و سیمان است. این سیستمها به دلیل شرایط کاری سخت، نیازمند طراحی دقیق، انتخاب متریال مقاوم و رعایت استانداردهای مهندسی هستند. لولهها در این سیستمها باید فشار بالا، دماهای شدید و خوردگی ناشی از سیالات خورنده را تحمل کنند. علاوه بر این، پایپینگ صنعتی شامل تجهیزاتی مانند ولو، شیرهای اطمینان، فلومتر و حسگرهای فشار و دما است که کنترل و پایش سیال را در هر نقطه ممکن میکنند.

در مقابل، پایپینگ مسکونی کلان بیشتر در مجتمعهای بزرگ، برجها و ساختمانهای چند واحدی استفاده میشود و تمرکز آن بر انتقال آب آشامیدنی، فاضلاب و گاهی گاز با فشار محدود است. این سیستمها نسبت به سیستمهای صنعتی سادهتر هستند، فشار کاری پایینتری دارند و اتصالات آنها معمولاً رزوهای یا جوشی سبک است. با این حال، در پروژههای بزرگ مسکونی نیز طراحی مسیر لولهها، نصب ساپورت و رعایت استانداردهای عمومی اهمیت دارد تا بهرهوری و ایمنی سیستم حفظ شود.

تفاوت پایپینگ فشار پایین و فشار بالا

سیستمهای پایپینگ بر اساس فشار کاری به دو دسته اصلی تقسیم میشوند:

1. فشار پایین:

معمولاً فشار کاری زیر 16 بار است و استفاده از لولههای سبک، اتصالات ساده و نصب سریع در این سیستمها رایج است. این نوع سیستمها برای انتقال آب، فاضلاب و گاز با فشار محدود مناسب هستند. نگهداری این سیستمها نسبتاً آسان است و ریسک خرابی کمتر است، اما باید به خوردگی ناشی از آب و شرایط محیطی توجه شود.

2. فشار بالا:

فشار کاری بالاتر از 16 بار نیازمند استفاده از لولههای فولادی مقاوم، اتصالات فلنجی استاندارد و تجهیزات کنترلی دقیق است. سیستمهای فشار بالا معمولاً در صنایع نفت، گاز و پتروشیمی، نیروگاهها و پالایشگاهها استفاده میشوند. طراحی دقیق مسیر، انتخاب ساپورت مناسب و انجام تستهای هیدرواستاتیک پیش از بهرهبرداری برای جلوگیری از نشتی و ترکیدگی اهمیت حیاتی دارد.

سیستم پایپینگ خلا و سیستمهای فشار منفی

این نوع سیستمها برای انتقال سیالات یا گازهایی که فشار آنها کمتر از فشار اتمسفر است، طراحی میشوند. سیستمهای خلا و فشار منفی حساسیت بالایی دارند زیرا کوچکترین نشتی میتواند باعث از دست رفتن عملکرد، کاهش بهرهوری یا ایجاد خطرات ایمنی شود. طراحی این سیستمها نیازمند دقت بالا، استفاده از لولهها و اتصالات مقاوم، و نصب دقیق ساپورتها و ولوهای مخصوص است. همچنین، بررسیهای دورهای و بازرسیهای مستمر در این سیستمها بسیار حیاتی است تا کارکرد طولانی و ایمن آن تضمین شود.

معرفی انواع اتصالات در پایپینگ

اتصالات نقش کلیدی در یک سیستم پایپینگ دارند و انتخاب صحیح آنها باعث افزایش طول عمر و ایمنی سیستم میشود:

- رزوهای: مناسب سیستمهای فشار پایین و نصب سریع. استفاده از این نوع اتصال در خطوط خانگی و برخی خطوط صنعتی با فشار محدود رایج است.

- جوشی (لب به لب یا ساکت ولد): مناسب سیستمهای فشار بالا و دماهای شدید، مقاومت بسیار بالا در برابر فشار و دما دارد و برای خطوط نفت، گاز و بخار صنعتی ضروری است.

- فلنجی: اتصال قابل جداسازی با قابلیت تحمل فشار زیاد و آسانی در تعمیر و نگهداری. این نوع اتصال در سیستمهای صنعتی سنگین کاربرد فراوان دارد.

- Clamp و Quick Connect: نصب سریع و موقت، اغلب برای خطوط تست، تعمیرات اضطراری یا سیستمهای موقتی استفاده میشود و امکان جداسازی سریع را فراهم میکند.

انتخاب اتصالات صنعتی صحیح، بر اساس فشار، دما، نوع سیال و شرایط عملیاتی، از مهمترین عوامل طراحی سیستم پایپینگ است و نقش مستقیم در ایمنی و عملکرد بلندمدت دارد.

4 متریال اصلی مورد استفاده در پایپینگ

انتخاب متریال مناسب یکی از مهمترین مراحل در طراحی و اجرای سیستمهای پایپینگ صنعتی است، زیرا نوع جنس لوله و اتصالات تأثیر مستقیم بر ایمنی، طول عمر و بهرهوری سیستم دارد. هر سیال با ویژگیهای خاص خود، نیازمند متریالی است که مقاومت کافی در برابر فشار، دما، خوردگی و سایر عوامل محیطی داشته باشد.

فولاد کربنی:

فولاد کربنی یا فولاد آلیاژی یکی از متداولترین متریالها در پایپینگ صنعتی است و به دلیل مقاومت بالا در فشار و دما و قیمت مناسب، در صنایع نفت، گاز، پتروشیمی و نیروگاهی استفاده میشود. با این حال، این جنس لوله نیازمند حفاظت در برابر خوردگی و پوششدهی مناسب است تا طول عمر سیستم افزایش یابد. فولاد کربنی در خطوط بخار، آب داغ و سیالات با فشار بالا کاربرد زیادی دارد. خرید فولاد آلیاژی برای تامین خط تولید این لوله ها در ایران به دلیل خودکفایی مناسب در کشور در تولید اکثر انواع آلیاژ های پرکاربرد، کار سختی نخواهد بود.

استنلس استیل:

استنلس استیل یا فولاد ضد زنگ ، به دلیل مقاومت عالی در برابر خوردگی، بهترین گزینه برای انتقال سیالات خورنده، اسیدها و برخی گازهای صنعتی است. این متریال در صنایع پتروشیمی، دارویی و غذایی که شرایط محیطی خورنده دارند، استفاده میشود. هرچند هزینه آن بالاتر از فولاد کربنی است، اما طول عمر بالاتر و کاهش هزینه نگهداری باعث توجیه اقتصادی استفاده از آن میشود.

PVC:

لولههای PVC سبک، مقاوم در برابر خوردگی و نصب آسان دارند و برای خطوط آب، فاضلاب و سیالات غیرخورنده مناسب هستند. با این حال، محدودیت تحمل دما و فشار باعث میشود این لولهها بیشتر در سیستمهای با فشار پایین و دمای محدود استفاده شوند.

مس و آلومینیوم:

لولههای مس و آلومینیوم به دلیل هدایت حرارتی بالا و مقاومت نسبتاً خوب در فشار متوسط، کاربرد ویژهای در صنایع غذایی، دارویی و سیستمهای خنککننده دارند. محدودیت فشار و هزینه بالاتر نسبت به فولاد، استفاده آنها را محدود به شرایط خاص میکند.بین این دو مورد نیز خرید مقاطع آلومینیوم هزینه بیشتری نسبت به خرید مقاطع مس دارد.

به نقل از plantengineering.com :

The material selected for a process piping system must be capable of withstanding operating requirements, such as the operating pressure and temperature range. Environmental factors must be considered, as well — these depend on the specific industrial process and the environment in which the pipe system is installed. Consider the following:

- The pipe material’s pressure-temperature rating.

- Thermal expansion and contraction characteristics of the material under operating and environmental temperature ranges.

- Pressure surges and phase changes which may occur.

- Exposure to external elements such as rain, wind, snow, UV radiation.

- Installation details such as buried pipe, submergence in seawater or acid.

متریال انتخابی برای سیستم پایپینگ فرآیندی، باید بتواند الزامات عملیاتی، مانند فشار و محدوده دمای عملیاتی را تحمل کند. عوامل محیطی نیز باید در نظر گرفته شوند – این عوامل به فرآیند صنعتی خاص و محیطی که سیستم لولهکشی در آن نصب میشود بستگی دارند. موارد زیر را در نظر بگیرید:

- درجهبندی فشار-دمای جنس لوله.

- ویژگیهای انبساط و انقباض حرارتی جنس در محدوده دمای عملیاتی و محیطی.

- فشارهای ناگهانی و تغییرات فازی که ممکن است رخ دهد.

- قرار گرفتن در معرض عناصر خارجی مانند باران، باد، برف، اشعه ماوراء بنفش.

- جزئیات نصب مانند لوله مدفون، غوطهوری در آب دریا یا اسید.

انتخاب متریال مناسب برای سیال

انتخاب جنس لوله و اتصالات بر اساس نوع سیال و شرایط عملیاتی انجام میشود:

- آب و بخار: معمولاً فولاد کربنی یا استنلس استیل با پوشش مناسب.

- اسیدها و مواد خورنده: استنلس استیل یا لولههای کامپوزیتی مقاوم در برابر خوردگی.

- گاز و نفت خام: فولاد کربنی یا استنلس استیل با اتصالات فلنجی و جوشی.

انتخاب صحیح متریال باعث افزایش ایمنی، طول عمر سیستم و کاهش هزینههای نگهداری میشود و نقش بسیار مهمی در طراحی پایپینگ صنعتی دارد.

استانداردها و کدهای مرجع پایپینگ

استانداردها و کدهای مرجع در پایپینگ صنعتی نقش حیاتی در تضمین ایمنی، کیفیت و عملکرد بهینه سیستم دارند. این استانداردها به مهندسین و نصابان کمک میکنند تا لولهها، اتصالات و تجهیزات جانبی را با دقت و مطابق مشخصات طراحی نصب کنند و از خطرات احتمالی ناشی از فشار بالا، دماهای شدید یا خوردگی جلوگیری شود. رعایت استانداردها به ویژه در صنایع حساس مانند نفت، گاز و پتروشیمی اهمیت بسیار بالایی دارد و باعث کاهش ریسک شکست سیستم، افزایش طول عمر تجهیزات و بهینهسازی عملکرد خطوط انتقال سیال میشود؛ از این رو، رعایت این استانداردها در خرید تجهیزات صنعت نفت بسیار ضروری است.

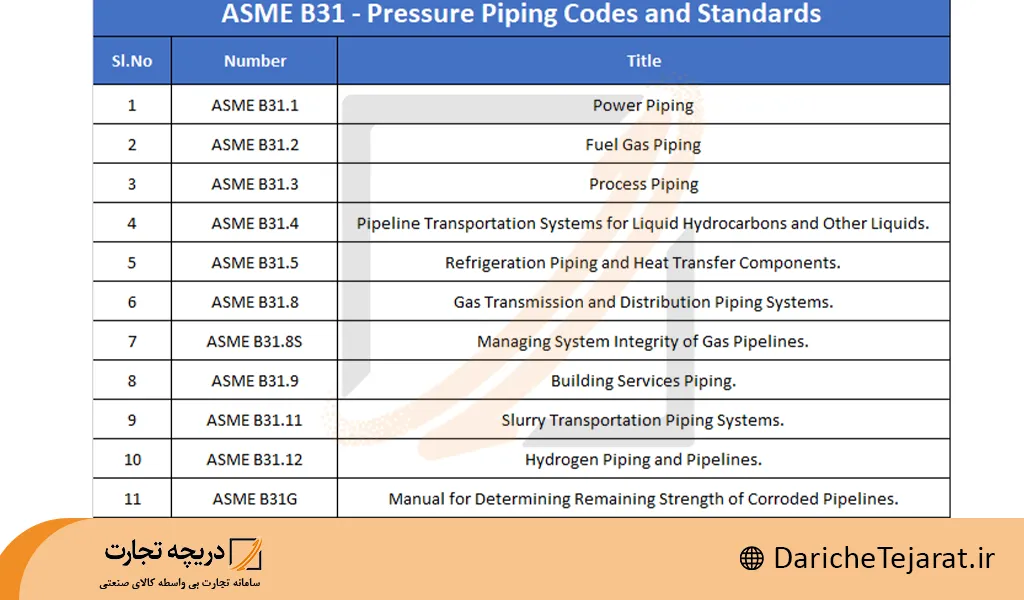

رایجترین استانداردها در پایپینگ صنعتی شامل موارد زیر هستند:

- ASME انجمن مهندسین مکانیک آمریکا: استاندارد طراحی لولهها، اتصالات و تجهیزات تحت فشار را تعیین میکند.

- ANSI موسسه ملی استاندارد آمریکا: مشخصات ابعادی و اتصالها، رزوهها و فلنجها را تعریف میکند.

- API موسسه نفت آمریکا: استانداردهای ویژه صنایع نفت و گاز برای لولهها، تجهیزات و طراحی خطوط انتقال سیال.

- DIN موسسه استاندارد آلمان: استانداردهای اروپایی برای اندازهگیری، سایز و مشخصات مواد.

علاوه بر این، مفاهیمی مانند قطر اسمی لوله، ضخامت لوله و فشار مجاز در طراحی سیستم پایپینگ اهمیت ویژهای دارند. قطر اسمی لوله نشاندهنده اندازه تقریبی داخلی لوله است، ضخامت لوله میزان استحکام و تحمل فشار آن را مشخص میکند و فشار مجاز بیشترین فشار ایمنی است که سیستم میتواند بدون خطر تحمل کند. رعایت این پارامترها باعث میشود طراحی لولهکشی صنعتی از نظر فشار و دما استاندارد و ایمن باشد.

مراحل اجرای پایپینگ در پروژهها

اجرای یک سیستم پایپینگ صنعتی به مراحل مختلف و دقیق نیاز دارد که هر مرحله تأثیر مستقیم بر کیفیت نهایی و ایمنی سیستم دارد. این مراحل شامل طراحی، پیشساخت، نصب و تست میشوند:

1. طراحی:

در این مرحله، مهندسین مسیر لولهها، سایز و نوع متریال، اتصالات و تجهیزات کنترلی را مشخص میکنند. طراحی بر اساس نقشههای P&ID و ایزومتریک انجام میشود تا مسیر بهینه، کمترین برخورد با سایر تجهیزات و بالاترین بهرهوری فشار و جریان فراهم شود.

2. پیشساخت:

لولهها و اتصالات برش داده میشوند، خمها و زوایا مطابق نقشه آماده میشوند و پیشمونتاژ در کارگاه انجام میگیرد. این مرحله باعث کاهش زمان نصب در سایت و افزایش دقت میشود؛ بنابراین، برای اطمینان از صحت خمها و زوایا مطابق نقشههای طراحی، خرید دستگاه خم کن (Pipe Bender) با دقت بالا برای کارگاه ضروری است.

3. نصب در سایت:

در سایت پروژه، لولهها به تجهیزات متصل میشوند، اتصالات و ساپورتها نصب میشوند و ولوها و تجهیزات کنترلی در جای خود قرار میگیرند. هماهنگی با سایر بخشهای پروژه مانند برق، مکانیک و سازه در این مرحله بسیار مهم است.

4. تست هیدرواستاتیک و بازرسی نهایی:

پس از نصب، سیستم تحت فشار آب یا سیال مناسب قرار میگیرد تا نشتی، ترکیدگی و نقاط ضعف شناسایی شود. بازرسی نهایی شامل بررسی اتصالات، ساپورتها، ولوها و تجهیزات کنترلی است تا اطمینان حاصل شود که سیستم آماده بهرهبرداری است.

طراحی سیستم پایپینگ

طراحی سیستم پایپینگ صنعتی فراتر از انتخاب مسیر لولهها است و شامل تحلیل فشار، دما، جریان سیال و ویژگیهای سیال انتقالی است. استفاده از نرمافزارهای تخصصی این فرایند را دقیقتر و سریعتر میکند:

- نرمافزارها PDMS، SP3D و AutoCAD Plant 3D: ابزارهای رایج برای طراحی، شبیهسازی و تهیه نقشههای سهبعدی پایپینگ هستند. این نرمافزارها امکان بررسی برخوردها، تعیین زاویه خمها و نصب ساپورتها را فراهم میکنند.

- خواندن نقشه P&ID: مهندس باید بتواند مسیر لولهها، تجهیزات کنترلی، ولوها و ابزار دقیق را تشخیص دهد تا طراحی نهایی با فرآیند صنعتی هماهنگ شود.

- علائم پرکاربرد در نقشهها: فلنج، ولو، سایز لوله، جهت جریان، شیر اطمینان و سایر تجهیزات نشان داده میشوند تا نصب بدون خطا انجام شود.

- تاثیر دما و فشار: دما و فشار سیال بر ضخامت لوله، جنس لوله و فاصله ساپورتها تأثیر مستقیم دارند. طراحی دقیق این پارامترها باعث افزایش طول عمر سیستم و کاهش خطر خرابی میشود.

کاربرد پایپینگ در صنایع مختلف

سیستمهای پایپینگ صنعتی در صنایع مختلف نقش حیاتی دارند و بدون آنها انتقال سیالات، کنترل فرآیند و بهرهوری عملیاتی امکانپذیر نیست:

1. صنایع نفت، گاز و پتروشیمی: انتقال نفت خام، گاز طبیعی، مواد شیمیایی و محصولات پتروشیمی با فشار و دمای بالا انجام میشود. لولهها و اتصالات باید مقاومت بالا در برابر خوردگی و فشار داشته باشند؛ از این رو، شرکتهایی که در زمینه خرید محصولات پتروشیمی فعالیت میکنند باید اطمینان حاصل کنند که سیستمهای انتقال و نگهداری آنها از بالاترین استانداردها و مواد مقاوم ساخته شدهاند.

2. نیروگاهها: عبور بخار، آب و سوخت برای تولید انرژی و خنککاری تجهیزات. سیستم پایپینگ در نیروگاهها باید با دقت و ایمنی بالا طراحی شود تا بهرهوری انرژی حفظ شود.

3. کارخانههای فولاد و سیمان: جابجایی مواد اولیه، گازها و آب خنککننده. لولهها در این صنایع باید توان تحمل فشار، دما و مواد ساینده را داشته باشند.

4. صنایع غذایی و دارویی: خطوط انتقال مواد اولیه و فرآوردهها با رعایت بهداشت، کنترل دما و ایمنی بالا از مهمترین بخشها در این حوزه هستند. در این صنایع از پایپینگ به همراه تجهیزات خاص مانند دستگاه خم کن برای ایجاد خطوط دقیق و بهداشتی استفاده میشود تا جریان سیال بدون آلودگی و با دقت بالا منتقل شود. پایپینگ صنعتی، به عنوان شاهرگ اصلی انتقال سیال، نه تنها جریان مواد را تضمین میکند بلکه ایمنی، بهرهوری و هماهنگی بین بخشهای مختلف صنایع را برقرار میسازد؛ از این رو، هنگام خرید ماشین آلات صنایع غذایی توجه به استانداردها و کیفیت اجرای این سیستمهای پایپینگ حیاتی است.

نکات ایمنی در سیستمهای پایپینگ

ایمنی در سیستمهای پایپینگ صنعتی از اهمیت بسیار بالایی برخوردار است، زیرا کوچکترین خطا یا نقص در طراحی، نصب یا نگهداری میتواند منجر به حادثه جدی، آسیب به تجهیزات و حتی صدمات جانی شود. از مهمترین نکات ایمنی در پایپینگ میتوان به موارد زیر اشاره کرد:

- خطرات ترکیدگی و نشتی: یکی از بزرگترین تهدیدها در سیستمهای تحت فشار، ترکیدگی لولهها و نشتی اتصالات است. فشار بالا، دماهای شدید و سیالات خورنده میتوانند موجب شکست لولهها یا اتصالات شوند. بنابراین، طراحی، انتخاب متریال مناسب و اجرای تستهای هیدرواستاتیک اهمیت حیاتی دارد.

- خوردگی: خوردگی ناشی از سیالات خورنده، رطوبت، دما و واکنشهای شیمیایی، طول عمر لولهها و اتصالات را کاهش میدهد. استفاده از متریال مقاوم، پوششهای محافظ و سیستمهای پایپینگ استنلس استیل یا کامپوزیتی میتواند این مشکل را کاهش دهد.

- بازرسی دورهای و نگهداری پیشگیرانه: انجام بازرسیهای منظم، بررسی نقاط بحرانی، تست فشار و کنترل وضعیت ساپورتها و اتصالات، از بروز حوادث ناگهانی جلوگیری میکند و کارایی سیستم را در طول زمان حفظ میکند.

توجه به نکات ایمنی نه تنها باعث حفاظت تجهیزات و نیروهای انسانی میشود، بلکه از توقفهای غیرمترقبه و هزینههای اضافی جلوگیری میکند.

هزینه و انتخاب تجهیزات پایپینگ

هزینه یک سیستم پایپینگ صنعتی تحت تأثیر عوامل متعددی است و انتخاب تجهیزات استاندارد و با کیفیت، نقش مستقیم در بهرهوری و طول عمر سیستم دارد:

- فاکتورهای مؤثر بر قیمت: جنس لوله، نوع اتصالات، فشار کاری، دمای سیال و طول مسیر از مهمترین عوامل تعیینکننده قیمت هستند. انتخاب مواد با کیفیت بالا باعث کاهش هزینههای تعمیر و نگهداری بلندمدت میشود.

- نکات خرید لوله و اتصالات استاندارد: اطمینان از کیفیت متریال، تاییدیه استانداردها و بررسی مشخصات تولیدکننده، از خرید قطعات تقلبی جلوگیری میکند و تضمین میکند که سیستم پایپینگ ایمن و قابل اعتماد باشد.

- مقایسه اتصالات: اتصالات جوش لب به لب، ساکت ولد و رزوهای هر کدام مزایا و محدودیتهای خاص خود را دارند. اتصالات جوشی مناسب فشار و دمای بالا هستند، اتصالات رزوهای سریع و راحت نصب میشوند و ساکت ولد برای شرایط متوسط و فشار متوسط مناسب است.

- پیشگیری از خرید قطعات تقلبی: خرید از مراکز معتبر، بررسی استانداردها و مشخصات فنی، راهکارهای اصلی برای اطمینان از کیفیت تجهیزات است.

برای خرید تجهیزات مرتبط با پایپینگ صنعتی، گزینههایی مانند فروش تجهیزات پتروشیمی، فروش تجهیزات پالایشگاهی، خرید تجهیزات صنعت نفت، خرید ولو صنعتی، جوش و اتصالات صنعتی و خرید محصولات پتروشیمی در دسترس هستند و انتخاب صحیح تأثیر مستقیم بر کیفیت و دوام سیستم دارد.

پایپ ساپورت چیست و چه انواعی دارد؟

پایپ ساپورتها یا تکیهگاههای لوله، اجزای حیاتی در سیستم پایپینگ هستند که مسیر لولهها را ثابت نگه میدارند و از جابجایی، افت فشار و آسیب دیدگی ناشی از وزن لوله و سیال جلوگیری میکنند. انواع پایپ ساپورت شامل موارد زیر هستند:

- هارد ساپورت: طراحی شده برای لولههای سنگین و سیستمهای تحت فشار بالا، که وزن لوله و سیال را تحمل کرده و حرکت ناخواسته را محدود میکند.

- سپرینگ ساپورت: به عنوان جذبکننده ارتعاشات و انبساط حرارتی عمل میکند و از فشار اضافی روی اتصالات جلوگیری میکند.

- کلپ و براکت: برای نصب سریع، قابل تنظیم و پشتیبانی موقت یا دائم از لولهها استفاده میشوند.

انتخاب صحیح نوع ساپورت بر اساس وزن لوله، فشار سیال و شرایط عملیاتی، از اهمیت بالایی برخوردار است و نقش مستقیم در ایمنی و طول عمر سیستم دارد.

اهمیت نگهداری پیشگیرانه در سیستم پایپینگ

نگهداری پیشگیرانه یک استراتژی کلیدی برای حفظ ایمنی، کاهش هزینه و افزایش طول عمر سیستم پایپینگ است. این روش شامل بازرسیهای دورهای، تعمیرات کوچک قبل از خرابی کامل و کنترل شرایط عملیاتی لولهها، اتصالات، ساپورتها و تجهیزات جانبی میشود. با اجرای برنامه نگهداری پیشگیرانه:

- خرابیهای ناگهانی کاهش مییابد و از توقفهای غیرمترقبه جلوگیری میشود.

- طول عمر تجهیزات افزایش مییابد و هزینههای تعمیر و جایگزینی کاهش مییابد.

- ایمنی کارکنان و محیط کار تضمین میشود.

نگهداری پیشگیرانه، به ویژه در سیستمهای تحت فشار بالا و دماهای شدید، امری حیاتی است و نقش مستقیم در بهرهوری و دوام سیستم دارد.

مقایسه سیستم پایپینگ فولادی با لولههای کامپوزیتی

انتخاب نوع سیستم پایپینگ بر اساس شرایط عملیاتی، نوع سیال و بودجه پروژه انجام میشود. دو سیستم پرکاربرد عبارتند از:

سیستم فولادی:

مقاومت بسیار بالا در برابر فشار و دما، طول عمر زیاد و قابلیت استفاده در صنایع نفت، گاز، پتروشیمی و نیروگاهی. این سیستم نسبتاً سنگین است و نیازمند نگهداری دورهای و محافظت در برابر خوردگی است.

سیستم کامپوزیتی:

سبک، مقاوم در برابر خوردگی، نصب سریع و آسان، مناسب برای سیالات خورنده و محیطهای با دمای و فشار متوسط. محدودیت این سیستم در تحمل فشار و دما نسبت به فولاد و هزینه بالاتر آن است.

مقایسه این دو سیستم نشان میدهد که فولاد برای شرایط سخت صنعتی مناسب است و سیستمهای کامپوزیتی برای کاربردهای خاص با شرایط خورنده یا نیاز به نصب سریع و سبک مناسبتر هستند. انتخاب صحیح سیستم تاثیر مستقیم بر ایمنی، بهرهوری و طول عمر خطوط انتقال سیال دارد.

سخن آخر

پایپینگ صنعتی فراتر از یک شبکه ساده لولهکشی است و بهعنوان شاهرگ حیاتی هر واحد صنعتی شناخته میشود. طراحی دقیق، انتخاب متریال مناسب، رعایت استانداردهای بینالمللی و نگهداری پیشگیرانه، عواملی هستند که ایمنی، طول عمر و بهرهوری خطوط انتقال سیال را تضمین میکنند. در صنایع نفت، گاز، پتروشیمی، نیروگاهها و صنایع غذایی، پایپینگ نقش محوری در کنترل جریان، فشار و دما دارد و بدون آن انجام فرآیندهای صنعتی پیچیده امکانپذیر نخواهد بود.

انتخاب تجهیزات استاندارد و با کیفیت نیز اهمیت ویژهای دارد و استفاده از محصولات معتبر میتواند ریسک خرابی و توقفهای غیرمترقبه را کاهش دهد. برای تأمین تجهیزات پایپینگ با اطمینان و کیفیت بالا، استفاده از سامانه دریچه تجارت یک گزینه مطمئن است که دسترسی به انواع لولهها، اتصالات، ولوها و ساپورتها را با رعایت استانداردهای صنعتی فراهم میکند.

در نهایت، موفقیت یک پروژه پایپینگ نه تنها به طراحی و نصب وابسته است، بلکه به نگهداری پیشگیرانه و استفاده از تجهیزات استاندارد نیز بستگی دارد. پایپینگ صنعتی، در کنار ابزار دقیق و تجهیزات کنترلی، تضمینکننده عملکرد ایمن و پایدار فرآیندها است و سرمایهگذاری در خرید و تأمین محصولات استاندارد، نقش کلیدی در افزایش طول عمر و بهرهوری سیستم دارد.

سوالات متداول

پایپینگ صنعتی چه تفاوتی با لولهکشی خانگی دارد؟

پایپینگ صنعتی برای انتقال سیالات تحت فشار و دمای بالا طراحی میشود و شامل تجهیزات کنترلی، ابزار دقیق و اتصالات مقاوم است. در مقابل، لولهکشی خانگی سادهتر است، فشار پایین دارد و بیشتر برای آب و فاضلاب استفاده میشود.

چرا رعایت استانداردهای ASME، API و ANSI در پایپینگ اهمیت دارد؟

رعایت این استانداردها ایمنی سیستم، کارایی تجهیزات و طول عمر لولهها و اتصالات را تضمین میکند. استانداردها مشخص میکنند که قطر لوله، ضخامت و فشار مجاز چگونه باشد تا خطرات نشتی، ترکیدگی و خوردگی کاهش یابد.

نگهداری پیشگیرانه پایپینگ شامل چه اقداماتی است؟

نگهداری پیشگیرانه شامل بازرسی دورهای، کنترل اتصالات و ساپورتها، تست فشار، شناسایی خوردگی و تعمیرات کوچک قبل از خرابی است. این اقدامات از توقف ناگهانی سیستم جلوگیری کرده و عمر تجهیزات را افزایش میدهند.