زنجیره فولاد یکی از ارکان مهم در اقتصاد کشورها محسوب میشود که تاثیر زیادی بر صنایع زیرساختی، تولید و حتی اشتغال دارد. این زنجیره در واقع مسیر تامین و انتقال مواد اولیه تا محصول نهایی را به هم متصل میکند و هرگونه اختلال یا ناهماهنگی در بخشهای مختلف آن میتواند روند توسعه و بهرهوری را دچار چالش کند. نقش این زنجیره بهگونهای است که بسیاری از پروژههای عمرانی و صنعتی به ثبات و کارآمدی آن وابسته هستند و نوسانات یا کمبودها در این بخش، تاثیر مستقیم بر قیمت آهن آلات و فولاد و در نتیجه تاثیر مستقیم بر رشد اقتصادی میگذارد.

در سالهای اخیر، توجه ویژهای به مدیریت و بهینهسازی فرآیندهای مرتبط با این زنجیره شده است، زیرا این مسئله میتواند موجب افزایش بهرهوری و کاهش هزینهها در بخشهای مختلف شود. با این رویکرد، روند تامین و توزیع این محصولات به شکل هدفمندتری مدیریت میشود و از بروز مشکلاتی مانند کمبود یا احتکار جلوگیری خواهد شد.

زنجیره فولاد چیست؟

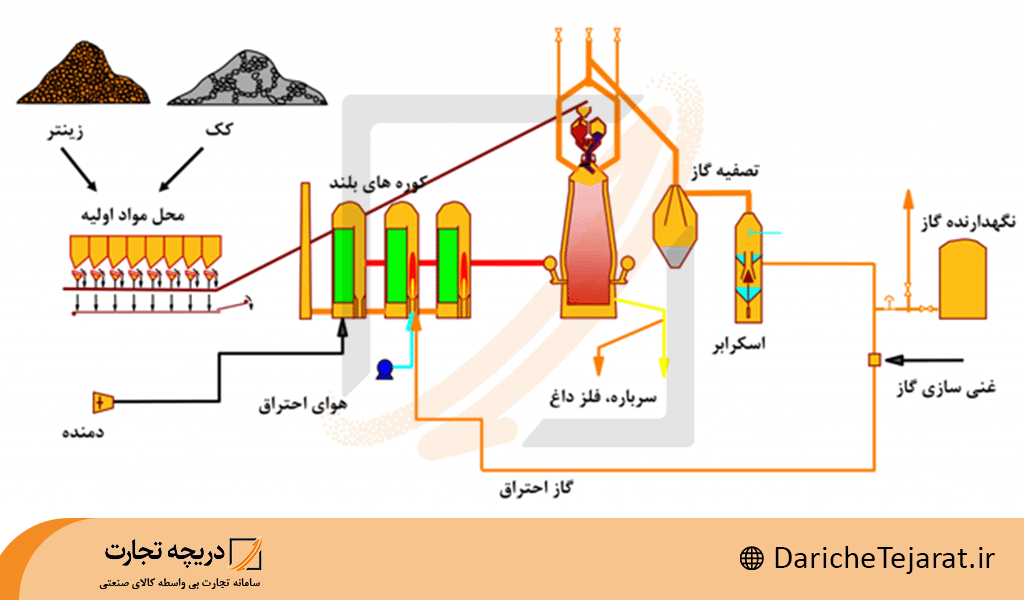

زنجیره فولاد مجموعهای از فرآیندهای پیوسته است که طی آن مواد اولیه استخراج شده از معادن، پس از عبور از مراحل مختلف به محصولاتی تبدیل میشوند که در صنایع مختلف کاربرد دارند. این زنجیره از استخراج سنگ آهن آغاز میشود و پس از ذوب در کوره های آهن و فولاد و فرآوری، تبدیل به کنسانتره، گندله، آهن اسفنجی و نهایتا محصولات فولادی میشود. تمام این مراحل به یکدیگر وابسته هستند و هر گونه اختلال در یکی از بخشها میتواند بر کل روند تولید تاثیر بگذارد.

اهمیت زنجیره فولاد چیست؟

زنجیره تامین فولاد نقش حیاتی در پایداری اقتصادی و صنعتی هر کشور ایفا میکند. یک مطالعه منتشر شده در researchgate.net به خوبی نشان میدهد که زنجیره تامین فولاد میتواند چقدر پیچیده باشد و تا چه اندازه بر روی اقتصاد حتی در ابعاد جهانی تاثیر گذار باشد. این زنجیره فقط محدود به استخراج مواد خام یا تولید فولاد خام نیست، بلکه تمام مراحل از برداشت منابع طبیعی تا تحویل محصول نهایی به مصرفکننده را در بر میگیرد. هرچه این مسیر دقیقتر و منسجمتر مدیریت شود، سرعت تولید و کیفیت نهایی محصولات نیز افزایش مییابد. در واقع یک زنجیره یکپارچه میتواند علاوه بر تامین نیازهای اساسی صنایع مختلف، زمینه رشد اقتصادی، رشد بازار بورس شرکت های فولادی و کاهش هزینهها و بهرهوری بالاتر را مهیا کند. اما بازار بورس چیست؟ این یک مفهوم پیچیده در اقتصاد است که به طور مجزا به آن پرداخته ایم.

در بسیاری از کشورهای صنعتی، اهمیت زنجیره تامین فولاد فراتر از مسائل اقتصادی صرف است؛ این موضوع مستقیما بر اشتغالزایی، توسعه فناوری و ارتقای توان رقابتی کشورها تاثیر میگذارد چراکه بخش مهمی از صنایع مادر است. زمانی که این چرخه به درستی کار کند، نهتنها بازارهای داخلی بهتر تغذیه میشوند، بلکه فرصت صادرات محصولات فولادی نیز بیشتر میشود. به این ترتیب صنایع پاییندستی هم از ثبات عرضه و کیفیت بهرهمند خواهند شد و ظرفیت تولید داخلی بهبود مییابد.

مواد اولیه مورد نیاز برای تولید فولاد

زنجیره فولاد بدون خرید مواد اولیه فولاد آن هم به طور منظم و دقیق، عملا دچار اختلال میشود و امکان تولید مستمر و باکیفیت فولاد از بین میرود. این زنجیره شامل مراحل مختلفی است که در هر بخش، مواد اولیه مشخصی نقش کلیدی دارند. بهطور کلی، تولید فولاد نیازمند مجموعهای از منابع معدنی و بازیافتی است که هر یک وظایف خاصی در فرآیند تبدیل به فولاد نهایی دارند.

- سنگ آهن: این ماده، پایه اصلی تولید فولاد بهشمار میرود و بهصورت طبیعی در معادن استخراج میشود. سنگ آهن معمولا در دو نوع هماتیت و مگنتیت یافت میشود که پس از فرآوری، تبدیل به کنسانتره یا گندله شده و وارد مرحله احیا میشود.

- زغال سنگ: زغال سنگ و کک نقش اساسی در تولید کک متالورژی دارد که برای احیای سنگ آهن در کوره بلند مورد استفاده قرار میگیرد. بدون حضور این ماده، بسیاری از فرآیندهای حرارتی تولید فولاد امکانپذیر نیست.

- سنگ آهک: کاربرد سنگ آهک بیشتر در جداسازی ناخالصیها است. این ماده در حین ذوب مواد، با ترکیبات اضافی واکنش میدهد و به شکل سرباره، ناخالصیها را از فلز مذاب جدا میکند.

- آهن اسفنجی: در زنجیره فولاد، آهن اسفنجی بهعنوان یکی از منابع مهم تامین آهن شناخته میشود، بهخصوص در فرآیندهای مبتنی بر کورههای قوس الکتریکی. این ماده با احیای مستقیم سنگ آهن تولید میشود و کمک میکند تولید فولاد با مصرف انرژی کمتر انجام گیرد.

- ضایعات آهن: بازیافت ضایعات آهن هم از نظر اقتصادی و هم از منظر زیستمحیطی اهمیت زیادی دارد. این مواد میتوانند مجددا در تولید فولاد استفاده شوند و هزینههای تولید را کاهش دهند. به طور کلی خرید و فروش ضایعات فلزی برای باز تولید هریک از آنها ضروری است.

- فروآلیاژها: فروآلیاژها ترکیباتی از فلزات مختلف با آهن هستند که برای ایجاد ویژگیهای خاص مانند مقاومت بیشتر یا خاصیت ضد زنگزدگی به فولاد افزوده میشوند.

- آلیاژها: اضافه کردن عناصر آلیاژی مثل نیکل، کروم یا وانادیوم به فولاد باعث میشود محصول نهایی خواص مکانیکی و شیمیایی بهتری پیدا کند و برای کاربردهای خاص مورد استفاده قرار گیرد.

مراحل تامین و فراوری زنجیره فولاد

زنجیره فولاد از مراحل پیوسته و تخصصی تشکیل شده که هر بخش، نقش تعیینکنندهای در تولید محصول نهایی دارد. این مسیر از استخراج مواد اولیه آغاز میشود و تا تولید ورق، تیرآهن یا سایر محصولات فولادی ادامه مییابد. هدف اصلی این فرآیند، تامین مواد باکیفیت و تبدیل آنها به فولاد قابل استفاده در صنایع مختلف است.

1. استخراج سنگ آهن:

اولین گام، برداشت سنگ آهن از معادن است. این ماده معدنی، پایه اصلی تامین مواد اولیه برای تولید فولاد محسوب میشود و معمولا از معادن روباز یا زیرزمینی استخراج میشود. کیفیت و عیار سنگ آهن، تاثیر مستقیمی بر کیفیت فولاد نهایی دارد.

2. فرآوری سنگ آهن:

پس از استخراج، سنگ آهن برای آمادهسازی وارد بخش فرآوری میشود. در این مرحله ابتدا طی فرآیندی موسوم به کنسانترهسازی، سنگها خرد شده و ناخالصیهای آن جداسازی میشود تا درصد آهن موجود افزایش پیدا کند. در ادامه، کنسانتره به شکل گندله درمیآید که همان گلولههای کوچک و فشرده هستند و برای استفاده در کورهها آماده میشوند.

3. تولید آهن اسفنجی:

در ادامه زنجیره فولاد، گندلهها وارد کورههای احیای مستقیم میشوند و طی واکنشهای شیمیایی، اکسیژن موجود در آنها جدا میشود. حاصل این فرآیند، آهن اسفنجی است که ماده اولیه مهم برای ذوب و فولادسازی بهشمار میآید. فروش آهن اسفنجی و صادرات آن نیز پر سود است.

4. فولادسازی:

در این مرحله، آهن اسفنجی همراه با قراضههای فلزی، در کورههای مخصوص ذوب میشود. با افزودن عناصر آلیاژی خاص، میتوان ویژگیهای مکانیکی و فیزیکی فولاد را بر اساس نیاز مصرفکننده تغییر داد و تقویت کرد.

5. نورد:

در آخرین مرحله، فولاد مذاب به انواع محصولات مختلف تبدیل میشود. نورد گرم به فولاد شکل اولیه میدهد و در نورد سرد، این محصولات با دقت بالاتری فرمدهی میشوند. بسته به نیاز بازار، فولاد تولیدی به شکل ورق، تیرآهن، میلگرد یا مقاطع دیگر توسط دستگاه نورد تولید شده و وارد بازار میشود.

چالش های تامین زنجیره فولاد

زنجیره تامین فولاد نقش حیاتی در تامین نیاز صنایع مختلف و توسعه اقتصادی کشور دارد، اما این زنجیره با چالشهای زیادی مواجه است که روند تولید و بهرهوری را تحت تاثیر قرار میدهد.

تامین مواد اولیه

یکی از جدیترین موانع موجود، کمبود منابع سنگآهن و سایر مواد اولیه مورد نیاز برای تولید فولاد است. اگر ظرفیت استخراج و فرآوری مواد خام با نیاز بازار همگام نشود، زنجیره تامین فولاد دچار اختلال خواهد شد و تولید پایدار امکانپذیر نخواهد بود.

مشکل انرژی

صنعت فولاد از انرژیبرترین بخشهای صنعتی محسوب میشود و کاهش یا بیثباتی در تامین برق، گاز یا دیگر منابع انرژی میتواند تولید را مختل کند. محدودیتهای بینالمللی و افزایش قیمت حاملهای انرژی، این مشکل را جدیتر میکند.

حملونقل و لجستیک

جابجایی مواد اولیه و محصولات فولادی بهدلیل حجم و وزن زیاد، نیازمند زیرساختهای پیشرفته و کارآمد است. نبود شبکه حملونقل استاندارد و ضعف در بخش ریلی و جادهای، علاوه بر افزایش هزینهها، موجب کندی در تحویل سفارشها میشود. مدیریت لجستیک یکی از بخش هایی است که در صورت بهینه سازی میتواند تاثیرگذاری زیادی در کاهش هزینه ها داشته باشد.

نوسانات قیمتی

قیمت سنگآهن، انرژی و سایر نهادههای تولید فولاد در بازار جهانی نوسان زیادی دارد. این تغییرات، برنامهریزی مالی واحدهای تولیدی را سخت میکند و ممکن است سوددهی آنها را کاهش دهد.

ملاحظات زیستمحیطی

فرآیند تولید فولاد همراه با انتشار آلایندهها و تخریب منابع طبیعی است. رعایت استانداردهای زیستمحیطی، از یک سو هزینهبر است و از سوی دیگر، نادیده گرفتن آن میتواند منجر به محدودیتهای قانونی و اجتماعی شود.

ضعف زیرساختهای صنعتی

نبود امکانات لجستیکی مناسب خصوصا در بخش حملونقل ریلی و بندری، پایپینگ و لوله کشی صنعتی، یکی دیگر از مشکلات زنجیره تامین فولاد است. این کمبودها سبب تاخیر در تامین مواد اولیه و تحویل محصولات میشود. پایپینگ چیست؟ لوله کشی صنعتی در ابعاد بزرگ است که اجرای درست و گسترده آن میتواند زیرساخت های صنعتی صنایع بزرگی مثل فولاد را چند سطح ارتقاع دهد.

عقبماندگی در فناوری

عدم سرمایهگذاری کافی در فناوریهای نوین و خطوط تولید بهروز، باعث میشود صنعت فولاد ایران در رقابت جهانی ضعیف عمل کند. بهرهوری پایین و کیفیت پایین محصولات از نتایج این مشکل است.

محدودیتهای مالی

بسیاری از تولیدکنندگان با مشکلات نقدینگی و دسترسی سخت به منابع مالی مواجهاند. این مسئله نهتنها توسعه پروژههای جدید را متوقف میکند، بلکه ظرفیت فعلی تولید را هم تحتالشعاع قرار میدهد.

6 راه بهینه سازی زنجیره فولاد

زنجیره فولاد یکی از ارکان اصلی صنعت کشورها بهشمار میرود و بهینهسازی آن میتواند نقش قابلتوجهی در کاهش هزینهها، افزایش بهرهوری و بهبود کیفیت محصولات نهایی داشته باشد.

1. استفاده از فناوریهای نوین تولید:

یکی از اقدامات موثر برای بهبود عملکرد، بهرهگیری از تکنولوژیهای پیشرفته مانند سیستمهای خودکار، اینترنت اشیا و تحلیل داده است. این فناوریها به تولیدکنندگان اجازه میدهند تا در لحظه وضعیت خطوط تولید را کنترل کنند، ایرادات احتمالی تجهیزات را پیش از بروز شناسایی کرده و میزان مصرف انرژی و مواد اولیه را کاهش دهند.

2. کاهش مصرف انرژی در فرآیند تولید:

بخش مهمی از هزینههای صنعت فولاد مربوط به مصرف انرژی است. جایگزینی کورههای قدیمی با روشهایی نظیر کورههای قوس الکتریکی، علاوه بر کاهش مصرف انرژی، میزان آلایندههای زیستمحیطی را هم کم میکند. همچنین استفاده از سیستمهای بازیافت حرارتی میتواند انرژی هدررفته را دوباره وارد چرخه تولید کند.

3. ارتقای کیفیت مواد اولیه:

یکی دیگر از بخشهای موثر در زنجیره فولاد، دقت در انتخاب سنگآهن با کیفیت بالاست. سنگآهنی که درصد ناخالصی کمتری داشته باشد، فرآیند تولید را سادهتر کرده و کیفیت محصول نهایی را افزایش میدهد. این اقدام علاوه بر افزایش بهرهوری، موجب کاهش ضایعات میشود.

4. مدیریت هوشمند موجودی:

استفاده از نرمافزارهای پیشرفته برای مدیریت انبارها و پیشبینی تقاضای بازار، کمک میکند که موجودی مواد اولیه و محصولات نهایی به شکل بهینه تنظیم شود. این کار هم از کمبود مواد جلوگیری میکند و هم مانع از انباشت بیرویه محصولات میشود که میتواند سرمایه در گردش را تحت فشار قرار دهد.

5. توسعه زیرساختهای حملونقل:

یکی از بخشهای حیاتی در این زنجیره، حملونقل است. سرمایهگذاری در حملونقل ریلی و دریایی، میتواند هزینههای جابجایی را کاهش داده و زمان تحویل را بهبود ببخشد. این موضوع برای زنجیره تامین یکپارچه، اهمیت زیادی دارد و باعث افزایش سرعت در انتقال مواد اولیه و محصولات میشود.

6. تقویت همکاری بین تولیدکنندگان و مصرفکنندگان:

انعقاد قراردادهای بلندمدت و ایجاد سازوکارهای مشترک میان شرکتهای فعال در زنجیره فولاد، باعث میشود نوسانات بازار کنترل شده و تولیدکنندگان بتوانند با اطمینان بیشتری برنامهریزی کنند. این موضوع همچنین پیشبینی دقیقتر نیاز بازار را امکانپذیر میکند.

پتانسیل های بازار جهانی در زنجیره فولاد

زنجیره فولاد در بازار جهانی، ظرفیتهای قابل توجهی برای رشد و توسعه در اختیار فعالان این صنعت قرار میدهد. با توجه به روندهای جهانی مانند توسعه شهری، افزایش جمعیت و رشد صنایع مختلف، فولاد همچنان بهعنوان یک ماده حیاتی نقش محوری در اقتصاد جهانی ایفا میکند. در این میان، بخشهای مختلف این زنجیره شامل استخراج مواد اولیه، فرآوری، تولید محصولات نهایی و توزیع، هرکدام فرصتهایی را برای سرمایهگذاری و توسعه فراهم میکنند.

یکی دیگر از جنبههای مهم در زنجیره فولاد، پیشرفتهای فناوری است که موجب افزایش بهرهوری و تولید محصولات باکیفیتتر میشود. خصوصا فولادهای با استحکام بالا و مقاوم در برابر خوردگی که در صنایع پیشرفته، ساختوساز و خودروسازی کاربرد گسترده دارند، بازارهای جدیدی ایجاد میکنند. همچنین، پروژههای عمرانی در کشورهای در حال توسعه و بازارهای نوظهور مانند آفریقا و آسیا، تقاضای چشمگیری برای محصولات فولادی ایجاد کرده که میتواند زمینهساز رشد پایدار این صنعت در سطح جهانی باشد.

سخن پایانی

زنجیره فولاد مجموعهای پیچیده و حیاتی است که از استخراج مواد اولیه تا تولید و توزیع محصولات فولادی را شامل میشود و تاثیر زیادی بر اقتصاد و صنعت جهانی دارد. برای موفقیت در این زنجیره، بهینهسازی فرآیندها، استفاده از فناوریهای نوین و مدیریت هوشمند منابع اهمیت زیادی دارد. همچنین، بهرهبرداری از فرصتهای بازار جهانی و توسعه زیرساختهای مثل سامانه دریچه تجارت نقش کلیدی در افزایش رقابتپذیری دارد. برای دسترسی به اطلاعات جامعتر و راهکارهای تخصصی در زمینه تجارت فولاد، سامانه دریچه تجارت منبع قابل اعتمادی است که میتواند به فعالان این حوزه کمک شایانی کند.

سوالات متداول

زنجیره فولاد چیست و چرا اهمیت دارد؟

زنجیره فولاد مجموعهای از مراحل پیوسته است که از استخراج سنگ آهن آغاز و به تولید محصولات فولادی میانجامد. این زنجیره نقش حیاتی در پایداری اقتصادی، اشتغالزایی و رشد صنایع زیرساختی دارد و هر اختلالی در آن میتواند بر کل روند تولید تاثیر بگذارد.

مواد اولیه اصلی تولید فولاد کداماند؟

مواد اولیه مهم در تولید فولاد شامل سنگ آهن، زغال سنگ، سنگ آهک، آهن اسفنجی، ضایعات آهن، فروآلیاژها و آلیاژها هستند که هر یک در فرآیندهای مختلف تولید نقش ویژهای دارند و تامین منظم آنها برای تولید پایدار ضروری است.

چه چالشهایی زنجیره تامین فولاد را تهدید میکند؟

اختلال در تامین مواد اولیه، مشکلات انرژی، ضعف زیرساختهای حملونقل، نوسانات قیمتی، محدودیتهای مالی و عقبماندگی فناوری از مهمترین مشکلات زنجیره فولاد است که میتواند بهرهوری و توسعه صنعت را کاهش دهد.