فرایند تولید فولاد در ابتدا با استخراج سنگآهن آغاز میشود. سنگآهن که عمدتاً شامل اکسیدهای آهن است، از معادن روباز یا زیرزمینی استخراج و سپس وارد کارخانههای فرآوری میشود. این ماده پس از خردایش و دانهبندی، به شکل کنسانتره یا گندله آماده ورود به کورههای ذوب میشود. در مراحل تولید فولاد، این مرحله از اهمیت زیادی برخوردار است زیرا کیفیت ماده اولیه، تأثیر مستقیم بر خواص فولاد نهایی دارد.

پس از آمادهسازی ماده اولیه، فرآیند احیای سنگآهن آغاز میشود. در این مرحله اکسیژن موجود در اکسیدهای آهن با استفاده از گاز طبیعی یا کربن (کک متالورژی) جدا شده و آهن خالص یا آهن اسفنجی تولید میگردد. سپس آهن تولید شده به واحد ذوب منتقل میشود. در کوره بلند یا کوره قوس الکتریکی، آهن اسفنجی همراه با مواد کمکی (آهک، فلورین و …) ذوب شده و ناخالصیهای آن جدا میشود. در نهایت، فولاد مذاب حاصل به واحدهای ریختهگری پیوسته هدایت میشود تا در قالب شمش، اسلب یا بیلت منجمد گردد.

این شمشها پایه تمام محصولات فولادی هستند. در این مرحله تولیدکنندگان بسته به سفارش، فولاد را در انواع آلیاژها یا با عملیات حرارتی خاص تهیه میکنند. برای مثال کارخانههایی که در حوزه خرید فولاد آلیاژی فعالاند، دقیقاً بر اساس این مرحله فولاد را مشخص میکنند.

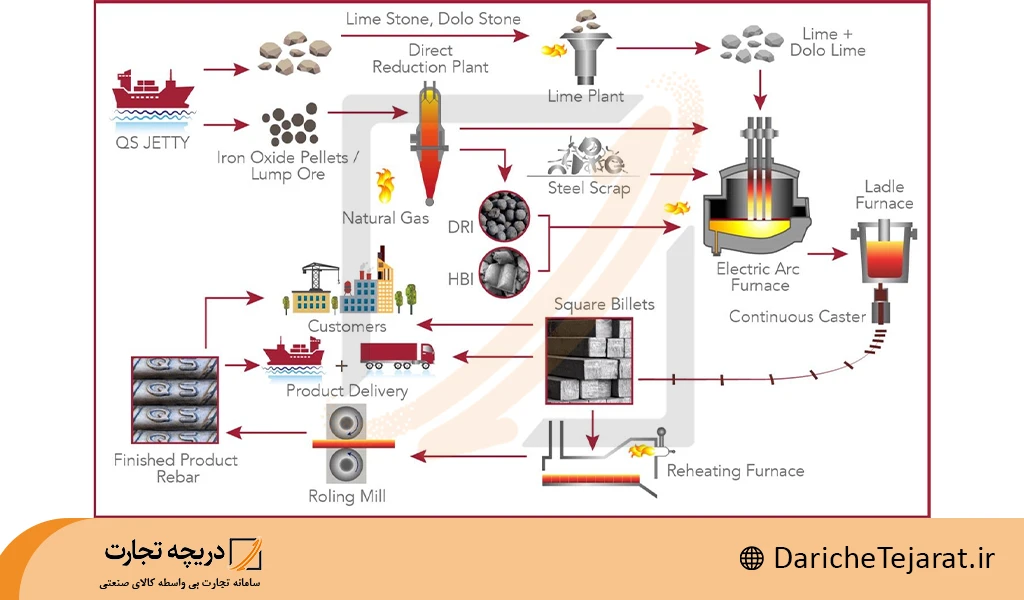

دیاگرام تولید فولاد چیست

وقتی از دیاگرام تولید فولاد صحبت میکنیم، در واقع منظورمان یک نمودار یا طرح شماتیک است که مسیر حرکت ماده خام تا محصول نهایی را نشان میدهد. این دیاگرام مانند یک نقشه راه عمل میکند و تمام واحدهای عملیاتی یک کارخانه فولادسازی را بهصورت گرافیکی نمایش میدهد.

در یک دیاگرام استاندارد از فرایند تولید فولاد، ابتدا استخراج و فرآوری سنگآهن، سپس احیا و ذوب، و در نهایت ریختهگری و نورد به ترتیب نشان داده میشود. اهمیت این دیاگرام برای مهندسان و مدیران در این است که بتوانند فرایندها را کنترل و بهینهسازی کنند. در بسیاری از کارخانهها، دیاگرام تولید فولاد بهعنوان یک ابزار آموزشی برای کارکنان جدید استفاده میشود.

انواع مختلف فولاد

فولادها را میتوان بر اساس ترکیب شیمیایی، کاربرد و فرایند تولید فولاد به دستههای مختلف تقسیم کرد. هر نوع فولاد ویژگیهای منحصر به فردی دارد و بسته به نیاز صنعت، ساختمان، خودرو یا تجهیزات ویژه انتخاب میشود. شناخت دقیق این انواع برای مهندسان، طراحان صنعتی و تولیدکنندگان ضروری است تا بتوانند محصولی با خواص مکانیکی و شیمیایی مناسب تولید کنند و از هدر رفت سرمایه و انرژی جلوگیری شود.

فولاد کربنی

فولاد کربنی ساده یکی از پرکاربردترین انواع فولاد است و معمولاً در ساخت سازههای ساختمانی، پلها، تیرآهنها و ماشینآلات سبک و سنگین استفاده میشود. این نوع فولاد عمدتاً از آهن و کربن تشکیل شده و درصد کربن آن تعیینکننده سختی، مقاومت و قابلیت شکلپذیری است. فولاد کربنی با درصد پایین کربن انعطاف بیشتری دارد و به راحتی شکل میگیرد، در حالی که فولادهای کربنی با درصد کربن بالاتر سختی بیشتری داشته و برای قطعاتی که نیاز به مقاومت مکانیکی بالا دارند مناسب هستند.

فولاد آلیاژی

فولاد آلیاژی، دستهای از فولادهاست که با افزودن عناصر فلزی مانند کروم، نیکل، مولیبدن، وانادیم یا تنگستن ویژگیهای خاصی پیدا میکند. این عناصر میتوانند مقاومت به خوردگی، سختی، چقرمگی و تحمل دماهای بالا را افزایش دهند. در صنایع حساس مانند نفت و گاز، خودروسازی و تجهیزات نیروگاهی استفاده از فولاد آلیاژی بسیار رایج است. این نوع فولاد معمولاً هزینه بیشتری دارد اما به دلیل دوام و عملکرد بالا، سرمایهگذاری در آن به صرفه است. مراحل تولید فولاد آلیاژی پیچیده تر نیز هست.

فولاد ضدزنگ

فولاد ضدزنگ یا استنلس فولاد، نوعی فولاد آلیاژی است که دارای درصد بالایی کروم و گاهی نیکل است و مقاومت بسیار بالایی در برابر خوردگی و زنگزدگی دارد. این فولاد در محیطهای خورنده، صنایع غذایی، پزشکی، شیمیایی و دریایی کاربرد فراوان دارد. مزیت اصلی آن طول عمر بالا و کاهش نیاز به تعمیر و نگهداری است.

فولاد ابزار

فولاد ابزار نوع دیگری از فولادهای تخصصی است که به دلیل ترکیب شیمیایی و عملیات حرارتی خاص، سختی و مقاومت بالایی پیدا میکند. این فولاد برای تولید ابزارهای برشی، قالبها، متهها و تیغهها استفاده میشود. مقاومت به سایش و حفظ سختی در دماهای بالا از ویژگیهای مهم آن است که باعث میشود در تولید صنعتی و کارگاههای تخصصی کاربرد داشته باشد.

فولاد ساختمانی و خودرویی

فولاد ساختمانی و خودرویی دستهای است که متناسب با نیاز پروژه، ضخامتها و مقاومتهای متفاوت دارد. این فولادها با کنترل دقیق ترکیب شیمیایی و فرآیند نورد تولید میشوند تا بتوانند تحمل بار، کشش و فشار مورد انتظار در سازهها یا قطعات خودرو را داشته باشند. برای مثال، فولاد خودرویی معمولاً ترکیبی از مقاومت بالا و شکلپذیری مطلوب دارد تا ایمنی و عملکرد خودرو را تضمین کند، در حالی که نوع ساختمانی در فرایند تولید فولاد، طوری بهینه شده است که مناسب برای مقاومت در برابر بارهای استاتیکی و دینامیکی است. فروش اسکلت فلزی ساختما به صورت پیش ساخته از همین فولاد است.

روشهای تولید فولاد

فرایند تولید فولاد به روشهای متعددی انجام میشود که هرکدام مزایا، محدودیتها و کاربردهای خاص خود را دارند. شناخت این روشها به شما کمک میکند بهترین تصمیم را برای خرید دستگاه نورد، انتخاب نوع کوره یا حتی طراحی کارخانه بگیرید.

روش بسمر

روش بسمر یکی از قدیمیترین و درعینحال مهمترین روشهای تولید فولاد است. در این روش از یک کوره به نام «کنورتور بسمر» استفاده میشود که جریان هوا را با سرعت زیاد از داخل آهن مذاب عبور میدهد. این جریان هوا باعث اکسید شدن ناخالصیها (خصوصاً کربن اضافی) میشود و فولاد نسبتاً خالص بهدست میآید. روش بسمر انقلابی در فرایند تولید فولاد در قرن نوزدهم بود زیرا برای اولین بار تولید انبوه فولاد را ممکن کرد و هزینهها را بهشدت کاهش داد.

کوره بلند و کنورتور اکسیژنی

این روش امروز در بسیاری از کارخانههای بزرگ رایج است. در آن، سنگآهن در کوره بلند با کک و آهک احیا شده و چدن مذاب تولید میشود. سپس چدن به کنورتور اکسیژنی منتقل میگردد تا با دمش اکسیژن، کربن اضافی اکسید شود و فولاد حاصل گردد. این روش مقیاس بزرگ و بهرهوری بالا دارد.

کوره قوس الکتریکی (EAF)

در این روش بهجای سنگآهن از قراضه یا آهن اسفنجی استفاده میشود. مراحل تولید فولاد در این روش اینگونه است که الکترودهای گرافیتی جریان الکتریکی بسیار قوی را به بار کوره وارد میکنند و حرارت لازم برای ذوب را فراهم میآورند. این روش انعطافپذیرتر است و آلودگی کمتری ایجاد میکند. بسیاری از کارخانههایی که روی خرید دستگاه خم کن و تجهیزات جانبی تمرکز دارند، از این فناوری برای تولید محصول استفاده میکنند.

احیای مستقیم (DRI)

در روش احیای مستقیم، سنگآهن در حالت جامد و بدون ذوب شدن وارد فرایند تولید فولاد میشود و با گاز طبیعی احیا میشود و آهن اسفنجی تولید میگردد. سپس آهن اسفنجی در کوره قوس یا القایی ذوب شده و به فولاد تبدیل میشود. این روش در ایران بسیار رایج است و نقش مهمی در کاهش مصرف انرژی دارد. فروش آهن اسفنجی تنها برای استفاده در این کوره انجام میشود.

انواع نورد در روند تولید فولاد

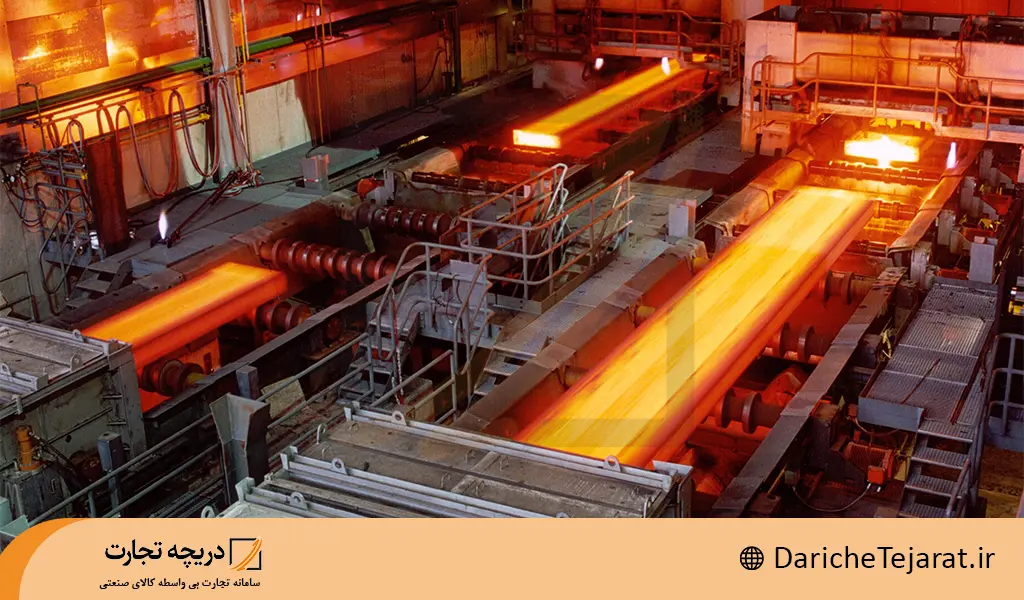

نورد فرآیندی است که در آن فولاد نیمهساخته (شمش، بیلت یا اسلب) از میان غلتکها عبور داده میشود تا به شکل و ضخامت دلخواه برسد. نورد در دو حالت اصلی گرم و سرد انجام میشود و هرکدام کاربرد خاص خود را دارند. بدون نورد، فرایند تولید فولاد قطعا ناقص خواهد بود.

- نورد گرم: در دمای بالا انجام میشود و برای تولید ورقهای ضخیم، تیرآهن، میلگرد و ریل راهآهن به کار میرود. مزیت آن کاهش سختی و شکلپذیری بالاست.

- نورد سرد: روی ورقهای فولادی در دمای محیط صورت میگیرد و باعث افزایش مقاومت و کیفیت سطحی میشود. این روش برای تولید ورقهای خودرو و لوازم خانگی کاربرد دارد.

- نورد مقاطع خاص: در این روش مقاطع H، I یا پروفیلهای خاص شکل میگیرند. بسیاری از فعالان حوزه خرید دستگاه نورد به این بخش توجه ویژه دارند زیرا نیازمند تجهیزات دقیقتر است.

به نقل از insights.globalspec.com :

The thermomechanical action of the hot rolling process refines the microstructure, breaks up inclusions and eliminates any internal porosity. The grain refinement occurs because the process happens above steel’s recrystallization temperature. The good yield strength, ductility and weldability of hot rolled steels make them suitable for many structural applications. Hot rolling is often pickled to remove the dark oxide surface scale and oiled or galvanized to protect against corrosion.

عمل ترمومکانیکی فرآیند نورد گرم، ریزساختار را اصلاح میکند، آخالها را میشکند و هرگونه تخلخل داخلی را از بین میبرد. اصلاح دانهها به این دلیل رخ میدهد که این فرآیند در دمای بالاتر از دمای تبلور مجدد فولاد اتفاق میافتد. استحکام تسلیم خوب، شکلپذیری و جوشپذیری فولادهای نورد گرم، آنها را برای بسیاری از کاربردهای سازهای مناسب میکند. نورد گرم اغلب برای حذف پوسته اکسید تیره سطح، اسیدشویی میشود و برای محافظت در برابر خوردگی، روغنکاری یا گالوانیزه میشود.

انواع کوره در تولید فولاد

کورهها قلب هر واحد فولادسازی هستند. هر کوره ویژگیها، ظرفیتها و فناوری خاص خود را دارد و انتخاب آن به مقیاس تولید، نوع ماده اولیه و کیفیت فولاد بستگی دارد. قیمت کوره آهن و فولاد نیز به همین فاکتورها مرتبط است و در تصمیمگیریهای سرمایهگذاری اهمیت دارد. انواع کورههای متداول در تولید فولاد عبارتند از:

کوره بلند

کوره بلند را میتوان ستون اصلی بسیاری از کارخانههای فولادسازی دانست. این کوره یک سازه عظیم استوانهای با ارتفاع چند ده متر است که از بالا به صورت پیوسته با سنگ آهن، کک و سنگ آهک شارژ میشود. در بخش پایینی کوره، هوای داغ با فشار بالا تزریق میگردد. این هوا با کک واکنش داده و منوکسیدکربن ایجاد میکند. این گاز احیاکننده اکسیژن موجود در سنگ آهن را میگیرد و آهن فلزی آزاد میکند. در این نوع از فرایند تولید فولاد، همزمان سنگ آهک نیز به عنوان گدازآور عمل میکند و ناخالصیها را به سرباره منتقل مینماید.

حاصل این واکنشها چدن مذاب در کف کوره و سرباره مذاب روی آن است که به صورت دورهای تخلیه میشود. راندمان بالای کوره بلند در ظرفیتهای بزرگ، تولید مداوم و اقتصادی بودن سوخت کک از دلایل محبوبیت این روش است. با این حال، به دلیل مصرف زیاد انرژی و تولید دی اکسید کربن، در جهان امروز تلاش میشود این فناوری به سمت کورههای هیبریدی و استفاده از هیدروژن حرکت کند.

کنورتور اکسیژنی

چدن مذاب تولید شده در کوره بلند به تنهایی فولاد نیست زیرا درصد کربن بالایی دارد. این چدن مذاب باید به کنورتور اکسیژنی منتقل شود. کنورتور اکسیژنی یک مخزن فولادی عظیم به شکل کاسه است که قابلیت چرخش دارد. در این کوره، اکسیژن خالص با فشار بالا به داخل مذاب دمیده میشود. این دمش اکسیژن کربن اضافی و سایر ناخالصیها را در طب فرایند تولید فولاد، اکسید کرده و به گاز یا سرباره تبدیل میکند.

مزیت کنورتور اکسیژنی نسبت به روشهای قدیمیتر این است که فرآیند تصفیه در مدت کوتاهی انجام میشود و ظرفیت تولید بالا میرود. فولاد حاصل از این فرآیند از نظر ترکیب شیمیایی یکنواختتر و قابل اعتمادتر است.

کوره قوس الکتریکی

کوره قوس الکتریکی بر خلاف کوره بلند، به جای سنگ آهن از قراضه فولادی یا آهن اسفنجی به عنوان شارژ استفاده میکند. این کوره دارای چند الکترود گرافیتی بزرگ است که با نزدیک شدن به شارژ فلزی، قوس الکتریکی شدیدی ایجاد میکند. این قوس دمایی بسیار بالا تولید کرده و فلز را به سرعت ذوب میکند.

این روش به دلیل انعطاف در ظرفیت تولید، امکان ذوب فولادهای آلیاژی و کنترل دقیق ترکیب شیمیایی بسیار محبوب است. کورههای قوس الکتریکی برای تولید فولادهای خاص و سفارشهای کوچکتر ایده آل هستند زیرا میتوانند سریعاً ترکیب را تغییر دهند. مراحل تولید فولاد پس از ذوب در این کوره، تا حد زیادی مشابه دیگر روش ها است.

کوره القایی

کوره القایی بر مبنای اصول الکترومغناطیس کار میکند. در این کوره، سیم پیچهای مسی دور بوته قرار گرفته و با عبور جریان متناوب میدان مغناطیسی شدیدی ایجاد میکند. این میدان در فلز شارژ شده جریانهای گردابی القا میکند و گرمای ناشی از مقاومت الکتریکی فلز موجب ذوب شدن آن میشود.

کوره القایی در ظرفیتهای کوچکتر به کار میرود و به دلیل نداشتن شعله یا الکترود، آلودگی کمتری به مذاب منتقل میکند. به همین علت گزینهای عالی برای تولید فولادهای آلیاژی تمیز، قطعات دقیق ریخته گری و آزمایشگاههای متالورژی است. کنترل دقیق دما و ترکیب در کورههای القایی باعث شده در فرایند تولید فولاد در تولید قطعات حساس صنایع خودروسازی و نظامی کاربرد داشته باشد.

جدیدترین و پیشرفتهترین روشهای تولید فولاد

امروزه فناوریهایی مثل استفاده از هیدروژن بهجای کک برای احیای سنگآهن، روباتیک در واحدهای ذوب و ریختهگری، و هوش مصنوعی برای کنترل کیفیت وارد این صنعت شده است. پروژههای بزرگ دنیا به سمت فولاد سبز (Green Steel) حرکت میکنند تا انتشار CO₂ کاهش یابد.

کارخانههای مدرن از سیستمهای بازیافت حرارت، سنسورهای آنلاین، و مدیریت داده برای بهینهسازی فرایند استفاده میکنند. این فناوریها نهتنها مصرف انرژی را کاهش میدهد، بلکه امکان تولید فولادهای خاص و آلیاژی را نیز فراهم میکند. در ایران نیز برخی واحدها بهتدریج از این فناوریها بهره میگیرند و این موضوع در سامانه دریچه تجارت و برنامههای حمایتی دولت بازتاب دارد.

سخن آخر

همانطور که مشاهده کردید، فرایند تولید فولاد مجموعهای پیچیده و چندلایه است که از استخراج سنگآهن آغاز و به تولید محصول نهایی ختم میشود. درک درست از مراحل تولید فولاد به ما کمک میکند تا در حوزههای مختلف از خرید مواد اولیه تا انتخاب فناوری و تجهیزات تصمیمات هوشمندانهتری بگیریم.

در ایران امروز، بازیگران مختلفی از معدن تا کارخانه، در این زنجیره فعالاند. سامانههایی مانند سامانه دریچه تجارت میتوانند به یکپارچهسازی اطلاعات، تسهیل فرآیند خریدوفروش و حتی واردات دستگاهها و تجهیزات کمک کنند. با شناخت بهتر روشهای جدید، کورههای مدرن و نوردهای تخصصی، فعالان بازار میتوانند جایگاه خود را تثبیت کرده و به سمت بهرهوری و سودآوری بیشتر حرکت کنند.

سوالات متداول

تفاوت فولاد کربنی با فولاد آلیاژی چیست؟

فولاد کربنی عمدتاً از آهن و کربن تشکیل شده و هزینه کمتری دارد، درحالیکه فولاد آلیاژی شامل عناصر اضافی مثل کروم، نیکل یا مولیبدن است که ویژگیهایی مانند مقاومت به خوردگی و سختی را افزایش میدهد.

چرا نورد سرد گرانتر از نورد گرم است؟

زیرا نورد سرد به دمای بالا نیاز ندارد اما فرآیند آن کندتر، دقیقتر و نیازمند تجهیزات گرانتر است و کیفیت سطحی بالاتری ارائه میدهد.

چه عواملی بر قیمت کوره آهن و فولاد تأثیر دارد؟

ظرفیت، نوع کوره (بلند، قوس، القایی)، فناوری کنترلی، مصرف انرژی و خدمات پس از فروش مهمترین عوامل تعیینکننده قیمت هستند.