جوشکاری یکی از مهمترین روشهای اتصال فلزات در صنایع مختلف است و جوشکاری آرگون یا جوشTIG یکی از دقیقترین و با کیفیتترین انواع آن به شمار میرود. این روش به دلیل استفاده از گاز آرگون خالص، امکان ایجاد جوشهای بسیار تمیز و بدون آلودگی فراهم میکند و در صنایعی که کیفیت و دوام اتصال اهمیت زیادی دارد، نقش حیاتی ایفا میکند. امروزه، فروش دستگاه جوشکاری آرگون و تجهیزات مرتبط، به دلیل افزایش تقاضای صنایع مختلف، روند رو به رشدی داشته است.

در این مقاله، قصد داریم به شکل جامع و حرفهای به بررسی مکانیسم، روشها، تجهیزات، انواع تورچ و الکترودها، کاربردها و ایمنی جوشکاری آرگون بپردازیم.

جوشکاری آرگون چیست؟ شرح کامل و تخصصی

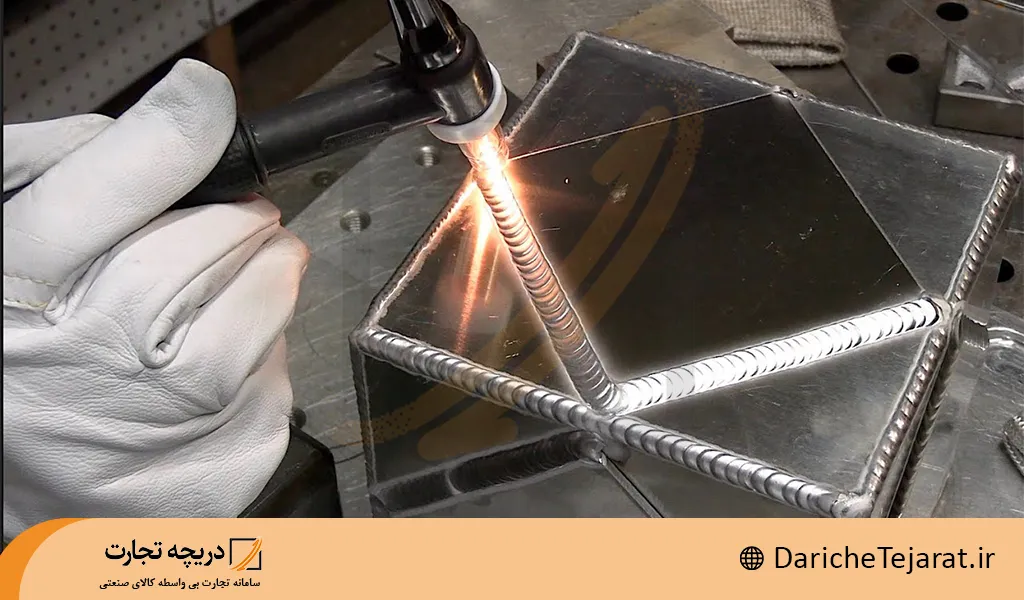

جوشکاری آرگون یا همان TIG (Tungsten Inert Gas) یکی از دقیقترین و باکیفیتترین روشهای جوشکاری قوسی الکتریکی است. در این روش، یک الکترود غیر مصرفی از جنس تنگستن نقش تولید قوس الکتریکی را ایفا میکند و فلز پایه با حرارت حاصل از این قوس ذوب میشود. گاز آرگون خالص به عنوان محافظ، اطراف منطقه جوش را احاطه میکند و از تماس فلز مذاب با اکسیژن و نیتروژن موجود در هوا جلوگیری میکند. این محافظت سبب میشود که جوش حاصل تمیز، بدون اکسید و با کیفیت بالای مکانیکی باشد.

برخلاف روشهای سنتی مانند جوشکاری الکترود دستی (SMAW)، جوشکاری آرگون مزایای متعددی دارد: تولید جوشهای یکدست و صاف، با نفوذ کنترلشده و نیاز کم به تمیزکاری پس از جوش. به همین دلیل در صنایع حساس مثل خودروسازی، هوافضا و تجهیزات پزشکی کاربرد فراوانی دارد.

به نقل از millerwelds.com :

TIG stands for tungsten inert gas and is also known as gas tungsten arc welding (GTAW). In TIG welding, a tungsten electrode in a hand-held torch heats the metal being welded and a shielding gas (commonly argon) protects the weld puddle from airborne contaminants. The tungsten is a non-consumable and the filler metal is added via a filler rod in the operator’s other hand. The filler rod is added to the puddle of molten metal as the weld progresses.

In addition to using both hands, the operator will often use a foot pedal or a torch-mounted amperage control for starting, modulating and stopping the flow of current.

The key to making a good TIG weld is heat control, which is governed by how you modulate the arc as it streams from the torch.تیگ (TIG) مخفف گاز بیاثر تنگستن است و همچنین به عنوان جوشکاری قوسی تنگستن گازی (GTAW) شناخته میشود. در جوشکاری تیگ، یک الکترود تنگستن در یک مشعل دستی، فلز مورد جوشکاری را گرم میکند و یک گاز محافظ (معمولاً آرگون) از حوضچه جوش در برابر آلایندههای موجود در هوا محافظت میکند. تنگستن یک ماده غیرمصرفی است و فلز پرکننده از طریق یک میله پرکننده در دست دیگر اپراتور اضافه میشود. میله پرکننده با پیشرفت جوش به حوضچه فلز مذاب اضافه میشود.

اپراتور علاوه بر استفاده از هر دو دست، اغلب از یک پدال پایی یا یک کنترل آمپراژ نصب شده روی مشعل برای شروع، تنظیم و توقف جریان استفاده میکند.

کلید ایجاد یک جوش تیگ خوب، کنترل حرارت است که با نحوه تنظیم قوس هنگام خروج از مشعل تعیین میشود.

مکانیسم دقیق جوشکاری آرگون چیست؟ جزئیات علمی و فنی

در فرآیند جوشکاری TIG، منبع تغذیه جریان الکتریکی انرژی لازم برای ایجاد قوس بین الکترود تنگستن و قطعه کار را تامین میکند. این قوس، فلز پایه را به سرعت ذوب کرده و در صورت نیاز، سیم جوش اضافه میشود تا اتصال نهایی شکل گیرد. جریان الکتریکی میتواند DC یا AC باشد و بسته به نوع فلز و ضخامت آن تنظیم میشود تا نفوذ و شکل جوش کنترل شود. در صنایع سنگین ترکیب خرید جوش اتصالات صنعتی با جوش TIG از پس سخت ترین و سنگین ترین فشار ها بر نی آید.

گاز آرگون به طور مداوم از نازل تورچ به منطقه جوش میرسد و مانع تماس فلز مذاب با هوا میشود. این محافظت، تشکیل اکسید و ناخالصیها را به حداقل میرساند و باعث میشود جوش حاصل، مقاوم، تمیز و عاری از عیبهای سطحی باشد. زاویه تورچ، سرعت حرکت و میزان جریان، سه عامل کلیدی در کنترل کیفیت جوش هستند. به عنوان مثال، زاویه نامناسب تورچ میتواند باعث ایجاد جوشهای نامتقارن، سوختگی یا نفوذ ناکافی فلز شود.

روشهای مختلف جوشکاری آرگون و کاربرد تخصصی هر روش با جزئیات کامل

جوشکاری آرگون یا TIG به دلیل انعطافپذیری بالا، دارای روشهای متنوعی است که هر کدام با ویژگیهای خاص خود، برای انواع فلزات و شرایط کاری مختلف به کار میرود. انتخاب روش مناسب، تأثیر مستقیم بر کیفیت جوش، نفوذ فلز و ظاهر نهایی اتصال دارد. روشهای اصلی به شرح زیر هستند:

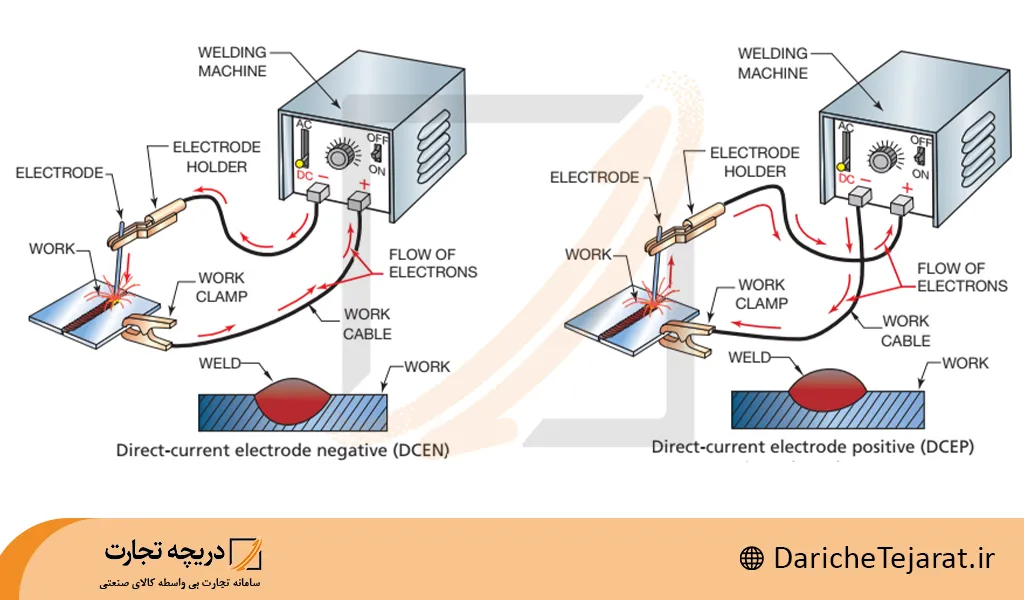

1. جوش آرگون جریان مستقیم با قطب منفی روی الکترود یا DCEN:

در این روش، الکترود به قطب منفی منبع تغذیه متصل میشود و جریان از الکترود به فلز پایه حرکت میکند. این حالت باعث میشود که بیشترین حرارت به فلز پایه منتقل شود و نفوذ جوش افزایش یابد. این روش به ویژه برای جوشکاری فولادهای کم و پرکربن، مس و سایر فلزات با نقطه ذوب بالا مناسب است. جریان DCEN کنترل حرارت خوبی فراهم میکند و برای جوشهای ضخیم که نیاز به استحکام مکانیکی بالا دارند، ایدهآل است.

2. جوش آرگون جریان مستقیم با قطب مثبت روی الکترود یا DCEP:

برعکس DCEN، در این روش حرارت بیشتری به سطح الکترود منتقل میشود و سطح قطعه کار گرم میشود. این ویژگی باعث میشود که فلزات سبک و حساس مانند آلومینیوم و منیزیم بهتر ذوب شوند و جوش یکنواختتری حاصل شود. این روش در صنایع حساس کاربرد دارد، زیرا کنترل سطحی جوش و جلوگیری از سوختگی و اکسیدشدگی فلز اهمیت بالایی دارد.

3. جوش آرگون جریان متناوب:

جریان متناوب به طور دورهای بین قطب مثبت و منفی الکترود تغییر میکند. این ویژگی باعث میشود که اکسید سطح آلومینیوم پاک شود و همزمان فلز پایه به صورت یکنواخت ذوب شود.AC برای آلیاژهای آلومینیوم و دیگر فلزات حساس، که اکسید سطحی مقاوم دارند، بهترین گزینه است. این روش کیفیت ظاهری بالایی ایجاد میکند و احتمال نقص جوش را کاهش میدهد.

4. جوش آرگون جریان پالس دار، برای کنترل حرارت دقیق:

در این روش، جریان الکتریکی به شکل پالسهای کوتاه و متناوب به فلز اعمال میشود. این پالسها باعث کنترل دقیق حرارت، جلوگیری از نفوذ بیش از حد و کاهش پاشش فلز مذاب میشوند. جوشکاری قطعات نازک، ورقهای حساس و قطعات ظریف صنعتی با این روش انجام میشود. Pulsed TIG امکان اجرای جوشهای بسیار دقیق و تمیز، با حداقل تغییر شکل فلز اطراف جوش را فراهم میکند.

با توجه به تنوع این روشها، جوشکاری آرگون میتواند در صنایع هوافضا، خودروسازی، پزشکی، نفت و گاز و قطعات صنعتی دقیق به کار گرفته شود. انتخاب روش مناسب، بسته به نوع فلز، ضخامت، شرایط محیطی و الزامات کیفیت، انجام میشود و به اپراتور امکان کنترل کامل فرآیند جوش را میدهد.

تجهیزات جوشکاری آرگون، شرح جامع و کاربردی با جزئیات کامل

برای اجرای جوشکاری آرگون با کیفیت حرفهای، تجهیزات مناسب و استاندارد اهمیت فوقالعادهای دارند. هر یک از اجزای سیستم نقش کلیدی در ایمنی، کیفیت و دوام جوش ایفا میکند. تجهیزات اصلی عبارتند از:

1. منبع تغذیه جریان الکتریکی:

این بخش، قلب سیستم جوشکاری است و جریان مورد نیاز برای ایجاد قوس را فراهم میکند. منابع تغذیه مدرن AC/DC امکان تنظیم دقیق ولتاژ و جریان دارند تا متناسب با ضخامت و نوع فلز، جوش یکنواخت و بدون نقص ایجاد شود. برخی منابع تغذیه پیشرفته قابلیت حافظه تنظیمات، جریان پالس و کنترل نرمافزاری را دارند که برای پروژههای صنعتی حساس بسیار مفید است.

2. تورچ جوشکاری:

تورچ، وسیلهای است که الکترود تنگستن و جریان گاز آرگون را به منطقه جوش هدایت میکند. تورچها در انواع مختلف وجود دارند:

- دستی: برای جوشکاری قطعات کوچک و نیاز به کنترل دقیق.

- خنکشونده با هوا: برای کارهای کوتاه و سبک صنعتی مناسب است.

- خنکشونده با آب: مناسب جوشهای طولانی و جریان بالا، جلوگیری از داغ شدن بیش از حد تورچ و آسیب به الکترود.

- رباتیک یا خودکار: در خطوط تولید صنعتی و قطعات حساس که نیاز به جوش دقیق و یکنواخت دارند، استفاده میشود.

3. گاز آرگون خالص و رگولاتور جریان:

گاز آرگون، به عنوان محافظ منطقه جوش، از تماس فلز مذاب با اکسیژن و نیتروژن جلوگیری میکند. رگولاتور جریان آرگون امکان تنظیم دقیق فشار و نرخ جریان گاز را فراهم میکند، زیرا جریان کم یا زیاد میتواند باعث نقص جوش، پاشش فلز یا اکسیدشدگی شود.

4. الکترود تنگستن:

الکترود غیر مصرفی و مقاوم در برابر حرارت، نقش تولید قوس الکتریکی پایدار را دارد. انواع آن شامل خالص، لانتان، توریم و زیرکونیوم است و هر کدام ویژگی خاصی برای فلزات مختلف ارائه میدهند. انتخاب صحیح الکترود باعث افزایش کیفیت جوش، کاهش پاشش و افزایش دوام تورچ میشود.

5. سیم جوش TIG:

در بسیاری از موارد، سیم جوش برای پر کردن فلز مورد استفاده قرار میگیرد. نوع سیم جوش باید متناسب با فلز پایه و الزامات مکانیکی باشد: فولاد، آلومینیوم، مس و سایر آلیاژها سیمهای مخصوص خود را دارند. انتخاب درست سیم، مقاومت جوش و ظاهر نهایی آن را تضمین میکند.

6. لوازم ایمنی:

جوشکاری آرگون شامل قوس بسیار داغ، پاشش فلز مذاب و گازهای محافظ است. بنابراین استفاده از تجهیزات ایمنی ضروری است:

- ماسک با فیلتر استاندارد برای جلوگیری از آسیب به چشم

- دستکشهای مقاوم در برابر حرارت و سوختگی

- لباس نسوز و محافظ بدن برای جلوگیری از تماس با فلز داغ

- تهویه مناسب محل کار برای کاهش استنشاق گازها و دود فلزات

امروزه، فروش تجهیزات جوشکاری شامل تورچهای پیشرفته، منابع تغذیه دیجیتال AC/DC و رگولاتورهای دقیق جریان گاز آرگون، امکان اجرای جوشهای صنعتی با کیفیت بالا و یکنواخت را فراهم کرده است. انتخاب تجهیزات استاندارد و مطابق با نیاز پروژه، نه تنها کیفیت نهایی جوش را تضمین میکند، بلکه ایمنی اپراتور و طول عمر دستگاهها را نیز افزایش میدهد.

تورچهای مختلف در جوش آرگون و کاربرد تخصصی هر نوع

تورچ جوشکاری یکی از اجزای کلیدی سیستم جوش TIG است و نقش آن هدایت الکترود تنگستن و جریان گاز محافظ آرگون به محل جوش است. انتخاب نوع تورچ مستقیماً بر کیفیت جوش، کنترل حرارت و راحتی اپراتور تأثیر میگذارد. انواع اصلی تورچها عبارتند از:

1. تورچ دستی:

این نوع تورچ برای جوشکاری دستی و پروژههای کوچک و دقیق مناسب است. اپراتور کنترل کامل زاویه تورچ، سرعت حرکت و مسیر جوش را دارد و میتواند جوشهای ظریف و با کیفیت بالا ایجاد کند. این تورچها معمولاً سبک و قابل حمل هستند و برای کارهای آزمایشگاهی، تعمیرات و قطعات کوچک صنعتی کاربرد دارند.

2. تورچ خنکشونده با هوا:

این تورچ برای کارهای سبک و جوشهای کوتاه مدت طراحی شده است. جریان هوا از طریق شیلنگ تورچ، حرارت را کاهش میدهد و از داغ شدن الکترود و تورچ جلوگیری میکند. مناسب برای فولادهای نازک و آلومینیوم با ضخامت پایین است.

3. تورچ خنکشونده با آب:

در پروژههای صنعتی با جریان بالا و جوشهای طولانی مدت، تورچهای هواخنک کارایی کافی ندارند. تورچهای آبخنک با عبور آب خنککننده، امکان جوشکاری با جریانهای بالا، دوام طولانیتر الکترود و جلوگیری از سوختن تورچ را فراهم میکنند. این تورچها در صنایع سنگین و خطوط تولید بزرگ کاربرد فراوان دارند.

4. تورچ خودکار یا رباتیک:

در خطوط تولید اتومبیل، هوافضا و صنایع با نیاز به دقت بالا، تورچهای رباتیک استفاده میشوند. این تورچها به سیستمهای کنترل CNC متصل هستند و جوشهای بسیار یکنواخت، دقیق و بدون خطا ایجاد میکنند. مزیت اصلی آنها امکان جوشکاری در حجم بالا و با کیفیت ثابت است.

انواع الکترود تنگستن در جوشکاری آرگون و ویژگی تخصصی هرکدام

الکترود تنگستن غیر مصرفی، نقش اصلی در ایجاد قوس پایدار و کنترل حرارت را دارد. انتخاب نوع الکترود بستگی به نوع فلز، جریان و دمای مورد نیاز دارد. انواع الکترودها عبارتند از:

- تنگستن خالص: مناسب برای جریانهای پایین و جوشکاری آلومینیوم. قوس الکتریکی پایدار دارد اما در جریان بالا امکان پاشش دارد.

- تنگستن با لانتان: مناسب برای جریانهای متوسط، ایجاد جوشهای پایدار و کاهش پاشش فلز مذاب. این نوع الکترود برای فولاد و آلومینیوم سبک کاربرد دارد.

- تنگستن با توریم: ایجاد قوس پایدار و کنترل حرارت عالی، مناسب جوشکاری فولادهای ضخیم و جریانهای بالا. توریم باعث کاهش ولتاژ قوس و افزایش نفوذ جوش میشود.

- تنگستن با زیرکونیوم: بهترین انتخاب برای جوشکاری آلومینیوم و جریانهای بالا، مقاومت بالا در برابر اکسید و آلایندگی. امکان ایجاد جوشهای بسیار تمیز و بدون نقص را فراهم میکند.

انواع سیم جوش مورد استفاده در جوش آرگون و تطابق با فلز پایه

سیم جوش TIG برای تأمین فلز اضافه در اتصال استفاده میشود و نوع آن باید با فلز پایه هماهنگ باشد تا جوش مقاوم و بدون نقص ایجاد شود:

- فولاد کمکربن و فولاد ضدزنگ: سیمهای ER70S-2 یا ER308L، جوش مقاوم و یکنواخت ایجاد میکنند و مناسب صنایع خودروسازی و سازههای فلزی هستند.

- آلومینیوم و آلیاژهای آن: سیمهای ER4043 یا ER5356 باعث جوشهای تمیز و بدون ترک روی آلومینیوم میشوند و برای تجهیزات هوافضا و قطعات دقیق کاربرد دارند.

- مس و آلیاژهای مس: سیم مسی خالص یا برنز، اتصال مقاوم و با هدایت حرارتی و الکتریکی بالا ایجاد میکند و برای لولهها و قطعات برقی مناسب است.

کاربرد جوشکاری آرگون در صنایع مختلف

جوش TIG به دلیل دقت بالا، کنترل حرارت و کیفیت جوش، در صنایع پیشرفته کاربرد گستردهای دارد:

صنایع نفت و گاز:

در صنایع نفت و گاز، کیفیت و استحکام جوش اهمیت حیاتی دارد زیرا لولهها و تجهیزات باید در شرایط فشار بالا و تغییرات دمایی شدید مقاومت کنند. جوشکاری آرگون (TIG) به دلیل امکان کنترل دقیق حرارت و نفوذ فلز، امکان ایجاد جوشهای کاملاً یکنواخت و بدون نقص را فراهم میکند. این ویژگی باعث میشود که لولهها و مخازن مقاوم در برابر خوردگی و ترکهای ناشی از فشار یا دما تولید شوند. علاوه بر این، جوشهای تمیز TIG نیاز به عملیات پس از جوشکاری مثل سمبادهکاری یا پرداخت سطحی ندارند که در پروژههای نفتی باعث صرفهجویی در زمان و هزینه میشود.

در عملیات هایی مثل استخراج نف شیل، پیمانکاران با خرید پمپ صنعتی در حجم و قدرت های زیاد، مواد شکافت دهنده را با فشار بالا درون چاه پمپ میکنند. دیواره فلزی چاه باید مقاومت زیادی داشته باشد که این مقاومت با جوش آرگون بین قطعات آن به وجود می آید.

صنایع خودروسازی:

در خودروسازی، قطعات مختلف خودرو، از شاسی تا اجزای داخلی، نیازمند جوشهایی دقیق و با دوام هستند. جوشکاری آرگون با ارائه جوشهای یکدست، صاف و بدون پاشش، امکان تولید قطعات سبک و با کیفیت بالا را فراهم میکند. استفاده از این روش باعث میشود که فلزات نازک مانند آلومینیوم و فولاد کمکربن به راحتی جوش داده شوند و ظاهر قطعه نهایی کاملاً یکنواخت و بدون نقص باشد. این دقت بالا باعث افزایش دوام و ایمنی خودرو و کاهش احتمال خرابی یا شکست قطعات حساس میشود.

صنایع هوافضا:

در صنعت هوافضا، قطعات آلومینیومی و تیتانیومی که در بدنه و بالهای هواپیما استفاده میشوند، باید استحکام مکانیکی فوقالعاده و دقت بالای جوش را داشته باشند. جوشکاری TIG با کنترل دقیق حرارت و ایجاد قوس پایدار، امکان جوشکاری بدون نقص و ایجاد اتصالات کاملاً یکنواخت را فراهم میکند. این ویژگی در اتصالات حساس هواپیما اهمیت حیاتی دارد، زیرا حتی کوچکترین نقص در جوش میتواند منجر به کاهش ایمنی پرواز شود. به همین دلیل جوش آرگون استاندارد صنعتی در تولید تجهیزات هوافضا محسوب میشود.

صنایع تجهیزات پزشکی:

تجهیزات پزشکی و دستگاههای جراحی نیازمند قطعاتی هستند که بهداشتی، مقاوم و دقیق باشند. جوشکاری آرگون با قابلیت ایجاد جوشهای تمیز و بدون اکسید، امکان تولید قطعات استیل ضدزنگ و آلومینیوم با سطح صاف و بدون ترک را فراهم میکند. این ویژگی برای جلوگیری از تجمع میکروب و آلودگی در تجهیزات پزشکی بسیار حیاتی است. علاوه بر این، کنترل حرارت دقیق جوشکاری TIG باعث میشود که شکل و اندازه قطعات حفظ شود و نیاز به اصلاحات پس از جوشکاری به حداقل برسد، که در تولید تجهیزات پزشکی یک مزیت کلیدی محسوب میشود.

به دلیل کنترل دقیق حرارت و نفوذ جوش، جوشکاری آرگون جایگزین بسیاری از روشهای سنتی شده و استاندارد صنعتی در تولید قطعات حساس محسوب میشود. کیفیت و دوام اتصال در این روش، حتی در پروژههای با نیاز به ظرافت بالا و مواد حساس، تضمین شده است. این جوش در تولید و فروش کمپرسور های صنعتی بسیار مفید است.

مزایا و معایب جوش آرگون (TIG) با توضیح کامل

مزایا:

- جوشهای بسیار تمیز و بدون اکسید:

جوشکاری آرگون با استفاده از گاز خنثی آرگون، منطقه جوش را از تماس با اکسیژن و نیتروژن محافظت میکند. این ویژگی باعث میشود که سطح جوش بدون اکسید، حفره و ناخالصی باشد. در مقایسه با روشهای سنتی مثل SMAW یا MIG، جوش TIG بسیار تمیزتر و آماده برای کاربردهای حساس صنعتی است. این مزیت در صنایع پزشکی، هوافضا و خودروسازی که کیفیت سطح جوش اهمیت حیاتی دارد، به وضوح مشخص میشود. - کنترل دقیق حرارت و نفوذ جوش:

یکی از مزایای کلیدی TIG، امکان کنترل کامل حرارت و عمق نفوذ فلز است. اپراتور میتواند شدت جریان، زاویه تورچ و سرعت حرکت قوس را تنظیم کند تا جوش هم عمق کافی داشته باشد و هم تغییر شکل قطعه کم باشد. این ویژگی باعث میشود جوش روی فلزات نازک و حساس، بدون سوختگی یا تاب برداشتن انجام شود. - مناسب برای فلزات حساس و آلیاژهای خاص:

جوشکاری TIG برای فلزاتی مانند آلومینیوم، تیتانیوم، مس و آلیاژهای استیل ضدزنگ ایدهآل است. این فلزات نسبت به حرارت و اکسید حساس هستند و جوشکاری آرگون با قوس پایدار و محافظت گازی، امکان ایجاد اتصال مستحکم و بدون نقص را فراهم میکند. مثلا پس خرید ولو صنعتی باید آن را با جوش آرگون به نقطه مورد نظر متضل کنیم. - نیاز کمتر به عملیات پس از جوش:

از آنجا که جوش TIG سطحی تمیز و بدون ناخالصی ایجاد میکند، عملیات ثانویه مانند سمبادهکاری، پرداخت یا حذف پاشش فلز، به میزان قابل توجهی کاهش مییابد. این موضوع زمان تولید را کاهش داده و هزینههای جانبی پس از جوشکاری را کم میکند.

معایب:

- هزینه بالاتر تجهیزات و گاز آرگون:

یکی از محدودیتهای TIG، هزینه اولیه بالای دستگاهها، تورچها و گاز آرگون خالص است. همچنین مصرف گاز محافظ نسبت به روشهای دیگر بالاتر است، بنابراین برای پروژههای بزرگ، هزینه عملیاتی بیشتر خواهد بود. - نیاز به مهارت بالای اپراتور:

جوشکاری آرگون، برخلاف برخی روشهای اتوماتیک، نیاز به مهارت دقیق اپراتور دارد. کنترل زاویه تورچ، جریان قوس و سرعت حرکت برای ایجاد جوش با کیفیت، تجربه و دقت بالایی میطلبد. عدم تسلط به این عوامل میتواند باعث نقصهای سطحی، نفوذ ناکافی یا سوختگی فلز شود. - سرعت جوشکاری پایینتر نسبت به روشهای دیگر:

نسبت به جوش MIG یا جوشکاری قوس الکترود دستی، سرعت اجرای جوش TIG پایینتر است. این موضوع در پروژههای با حجم بالا یا تولید انبوه، محدودیت ایجاد میکند، اما کیفیت و دقت بالای جوش آن را در پروژههای حساس توجیه میکند.

عوارض جوشکاری آرگون و اثرات جانبی احتمالی

با وجود مزایای زیاد، جوشکاری TIG اگر بدون خرید تجهیزات صنعتی مناسب انجام شود، میتواند باعث بروز برخی عوارض جسمی و سلامتی شود:

- خستگی و آسیب چشم:

قوس الکتریکی تولید شده در جوش TIG نور شدیدی دارد که میتواند شبکیه چشم را تحریک یا آسیب بزند. حتی تماس کوتاه با نور قوس بدون ماسک مناسب، خطر سوختگی شبکیه و تاری دید را افزایش میدهد. - سوزش پوست و حرارت موضعی:

پاشش فلز مذاب و حرارت بالای قوس، میتواند باعث سوختگی یا آسیب حرارتی به پوست شود. تماس مستقیم با قطعه کار داغ یا فلز مذاب، به سرعت آسیب جدی ایجاد میکند. - استنشاق گازهای محافظ و دود فلزات:

گاز آرگون خالص و ذرات فلز مذاب تولید شده، در محیط بسته ممکن است باعث تحریک ریه و مشکلات تنفسی شود. استنشاق طولانیمدت این گازها حتی میتواند منجر به سردرد، تهوع یا مشکلات مزمن ریوی شود.

خطرهای جوشکاری آرگون و نکات حفاظتی ضروری

جوشکاری TIG علاوه بر عوارض جسمی، میتواند خطرات فیزیکی و ایمنی نیز داشته باشد. رعایت کامل نکات حفاظتی برای جلوگیری از آسیبها ضروری است:

- خطر برقگرفتگی: جریان الکتریکی بالا در فرآیند جوش، خطر برقگرفتگی را افزایش میدهد. استفاده از منبع تغذیه با زمین مناسب، تجهیزات عایق و پوشش سیمها، این خطر را به حداقل میرساند.

- خطر انفجار گاز: ذخیرهسازی و استفاده نادرست از کپسولهای آرگون میتواند منجر به انفجار یا نشت گاز شود. رعایت استانداردهای نگهداری، فاصله ایمن، نصب صحیح رگولاتورها و کنترل فشار، از بروز حادثه جلوگیری میکند.

- خطر حرارت و پاشش فلز مذاب: تماس با فلز مذاب میتواند سوختگی شدید ایجاد کند. پوشش کامل بدن با لباس مقاوم در برابر حرارت و دستکشهای ایمنی، از آسیب جلوگیری میکند.

- خطر آسیب بینایی: تابش شدید قوس الکتریکی باعث آسیب به چشم و شبکیه میشود. استفاده از ماسک با شیشه محافظ استاندارد EN379 یا مشابه آن ضروری است.

سخن آخر

جوشکاری آرگون یا TIG با ارائه جوشهای تمیز، مستحکم و با کیفیت بالا، به عنوان یک استاندارد صنعتی در صنایع حساس و پیشرفته شناخته میشود. مهارت اپراتور، انتخاب صحیح تجهیزات، الکترود و سیم جوش، و رعایت نکات ایمنی، همه عوامل حیاتی برای دستیابی به جوشهای مطلوب هستند.

امروزه، فروش تجهیزات جوشکاری آرگون و دستگاههای مربوطه از طریق مراکز تخصصی افزایش یافته و دسترسی به فناوریهای نوین را برای صنایع مختلف فراهم کرده است. با توجه به کاربرد گسترده این روش در تولید قطعات با دقت بالا، حفظ استانداردهای کیفیت و ایمنی اهمیت ویژهای دارد. سامانههای آنلاین مانند سامانه دریچه تجارت امکان دسترسی به تجهیزات و مشاوره تخصصی را آسان کردهاند.

سوالات متداول

آیا جوشکاری آرگون برای تمام فلزات مناسب است؟

بله، جوشکاری آرگون یا TIG تقریباً برای همه فلزات از جمله فولاد، آلومینیوم، مس، تیتانیوم و آلیاژهای حساس قابل استفاده است. با این حال، برای هر نوع فلز، انتخاب جریان مناسب، نوع الکترود و سیم جوش مخصوص فلز پایه اهمیت حیاتی دارد. به عنوان مثال، آلومینیوم نیازمند جریان AC و الکترود زیرکونیوم یا خالص است، در حالی که فولاد ضدزنگ معمولاً با جریان DCEN و الکترود لانتان یا توریم بهترین عملکرد را دارد. بدون تنظیم صحیح این پارامترها، ممکن است جوش نقص داشته باشد، اکسید شود یا نفوذ کافی نداشته باشد.

جوش TIG بهتر است یا MIG؟

انتخاب بین TIG و MIG بستگی به نیاز پروژه دارد:

- TIG: برای جوشهای دقیق، کنترل حرارت بالا، ظاهر صاف و بدون اکسید، و فلزات حساس بسیار مناسب است. این روش برای قطعات نازک، تجهیزات پزشکی، هوافضا و صنایع پیشرفته ایدهآل است. مزیت TIG دقت بالا و کیفیت عالی جوش است، اما سرعت آن نسبت به MIG پایینتر است.

- MIG: این روش برای تولید انبوه، سرعت بالا و جوشکاری قطعات ضخیم یا حجیم کاربرد دارد. MIG در صنایع سازهای و خطوط تولید که حجم بالا مهم است، مناسبتر است. با این حال، جوش MIG ممکن است نیاز به پرداخت سطحی و تمیزکاری بیشتر داشته باشد.

آیا جوش آرگون بدون سیم جوش هم انجام میشود؟

بله، در جوشکاری ذوبی (Autogenous) فلزات با ضخامت کم، استفاده از سیم جوش الزامی نیست. در این حالت، فقط فلز پایه ذوب میشود و اتصال بدون افزودن فلز جدید ایجاد میشود. این روش برای ورقهای نازک، لولههای کوچک و قطعات حساس که نیاز به جوش بدون نقص و تمیز دارند، بسیار مناسب است. در عین حال، برای قطعات ضخیم یا زمانی که نیاز به پر کردن فاصله و تقویت اتصال وجود دارد، استفاده از سیم جوش ضروری است.

بهترین روش برای جلوگیری از عوارض جوشکاری آرگون چیست؟

برای کاهش خطرات و عوارض جوشکاری TIG، باید اقدامات ایمنی چند لایه انجام شود:

- استفاده از تجهیزات ایمنی استاندارد: ماسک جوشکاری با شیشه محافظ مناسب (استاندارد EN379 یا مشابه)، دستکش مقاوم در برابر حرارت، لباس نسوز و کفش ایمنی.

- تهویه مناسب محیط: گاز آرگون و دود فلزات میتوانند مشکلات تنفسی ایجاد کنند، بنابراین تهویه خوب یا استفاده از هودهای مکنده ضروری است.

- رعایت نکات حفاظتی: فاصله ایمن از کپسولهای گاز، بررسی سلامت سیمها و تجهیزات، و آموزش اپراتور برای کنترل قوس و زاویه تورچ.