دایکاست چیست؟ دایکاست (Die Casting) یا «ریختهگری تحت فشار» یک روش پیشرفته و پرکاربرد برای تولید قطعات فلزی با دقت ابعادی و سطح نهایی بالا است که در آن فلز ذوبشده با فشار زیاد به داخل یک قالب فلزی (ماتریس) تزریق میشود و پس از انجماد، قطعه نهایی با حداقل عملیات پسپرداخت خارج میگردد. این روش برای تولید تیراژ بالا و قطعاتی که نیاز به تکرارپذیری، توازن ابعادی و مشخصات سطحی خوب دارند، مناسبترین انتخاب است.

دایکاست چیست؟

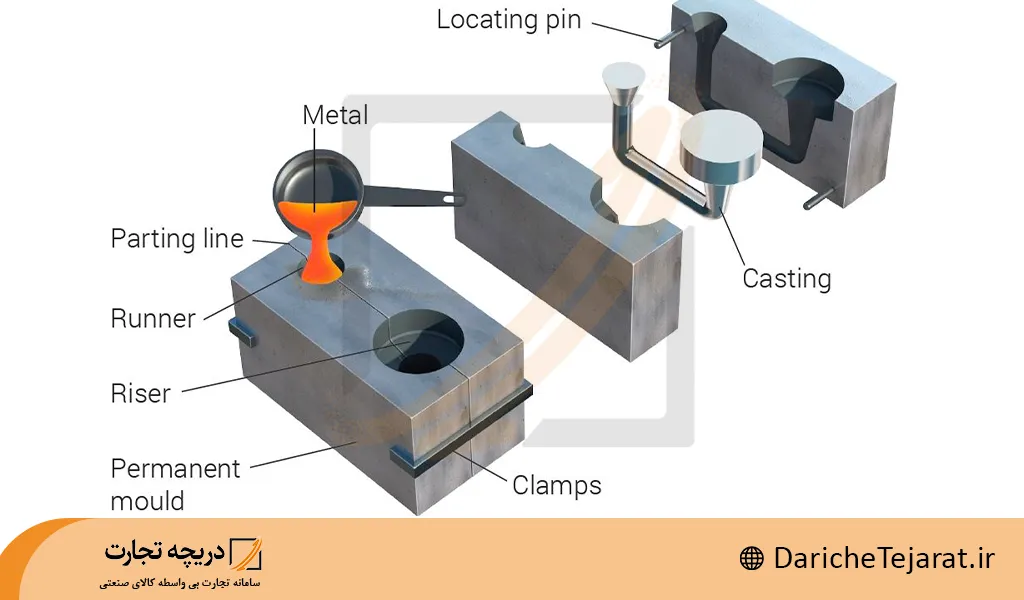

دایکاست نوعی ریختهگری است که بر دو اصل کلیدی تکیه دارد: تزریق فلز مذاب به قالب فلزی تحت فشار بالا و انجماد سریع در بستر قالب گرم یا سرد. قالبهای دایکاست معمولاً از فولاد ابزار سختشده ساخته میشوند و توان تحمل سیکلهای پیدرپی تزریق با فشار و دمای بالا را دارند. تفاوت اصلی دایکاست با روشهای سنتی ریختهگری (مانند ماسهای یا پوستهای) در استفاده از قالبهای دائم (دائمقالب) و اعمال فشار بالا در زمان تزریق است، همین باعث میشود قطعات تولیدی دارای سطحی صافتر، ابعاد دقیقتر، و نرخ تولید بسیار بالاتری باشند.

صنایعی که اقدام به خرید دستگاه ریخته گری مداوم میکنند، برخلاف دایکاست، به تولید قطعات پیچیده و پر ریزه کاری نیاز ندارند و تنها مقاطع بلند فلزات رال میسازند.

از منظر فیزیکی، دایکاست ترکیبی از هیدرودینامیک (رفتار جریان فلز مذاب هنگام تزریق)، ترمودینامیک (انتقال حرارت و انجماد داخل قالب) و مکانیک مواد (تشکیل ریزساختار و تنشهای باقیمانده) است. کنترل همزمان پارامترهای تزریق، دما، زمانهای پر و خنکسازی و طراحی کانالها در قالب، نتیجه نهایی، شامل تخلخل، اتصالات سرد، انقباضات موضعی و خواص مکانیکی، را تعیین میکند. خرید ماشین ابزار های خاص و پیشرفته مورد نیاز است.

7 مرحله ریختهگری دایکاست

در عمل دایکاست، یک توالی دقیق و استانداردشده از مراحل اجرا میشود. هر مرحله فنیِ خاص خود را دارد و خطای کوچک در هر کدام میتواند به ضایعات یا کاهش خواص منجر شود.

1. آمادهسازی قالب (ماتریس)

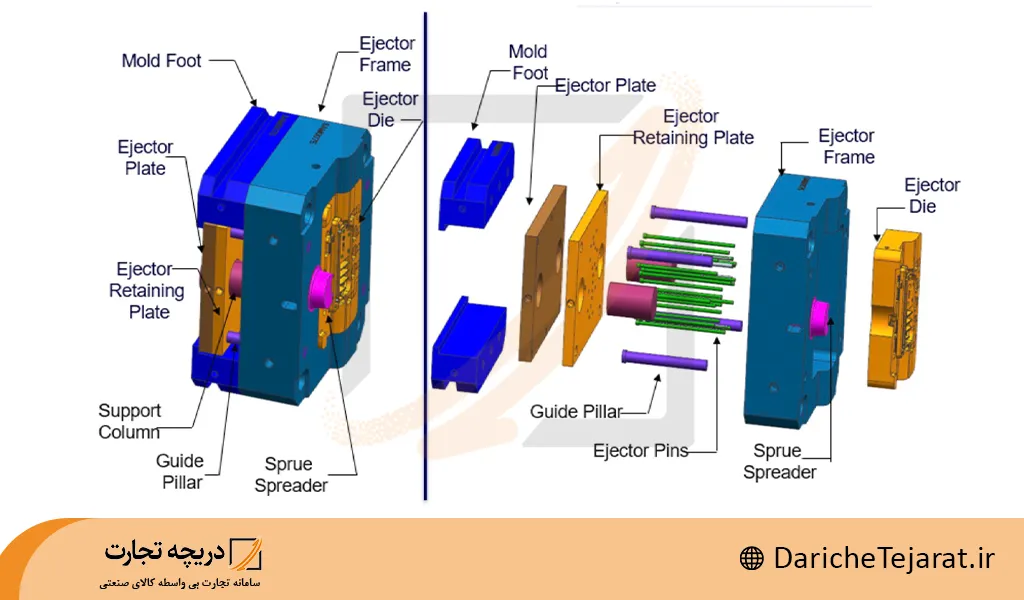

آمادهسازی قالب از بنیادیترین مراحل است. قالب دایکاست معمولاً از فولاد آلیاژی سختشده ساخته میشود؛ سفارش ساخت قالب معمولا به متخصص های بسیار با تجربه این حوزه سپرده می شود. قبل از چرخه تولید باید مراحل زیر انجام شود:

- بازرسی هندسی و همترازی: بررسی صافی سطوح، موقعیت نازل، و فیتینگهای راهنمایی (guide pins). هر گونه تغییر شکل یا خراش میتواند منجر به نشت فلز یا ایجاد برآمدگی/فرورفتگی در قطعه شود.

- پوشش و روانکننده قالب (die lubricant): برای بیرون آوردن راحت قطعه و کنترل انتقال حرارت از روانکنندههای مخصوص استفاده میشود. انتخاب و میزان پاشش روانکننده بر خنککاری و کیفیت سطح اثر میگذارد.

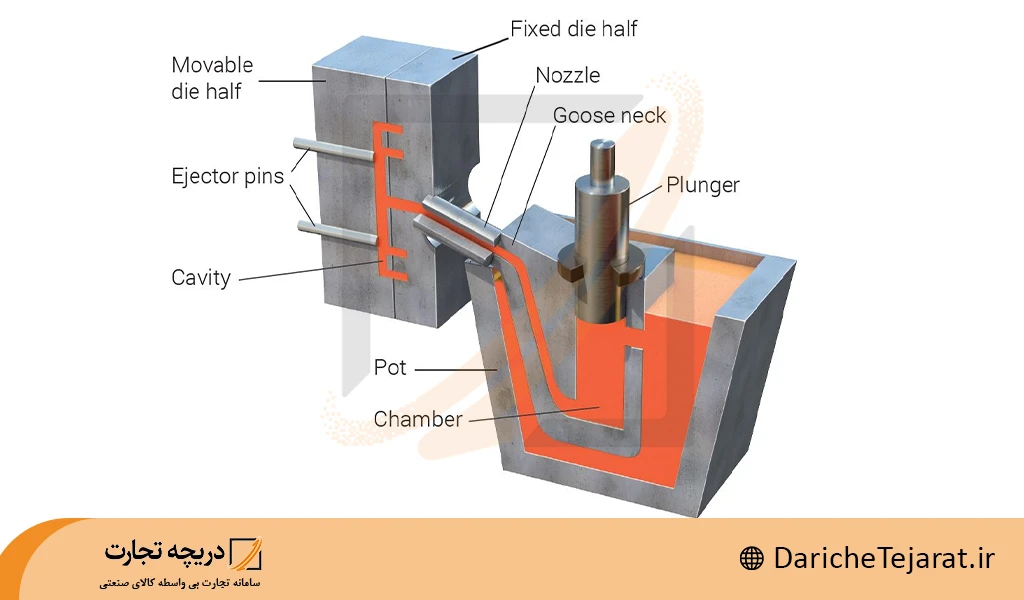

- نصب و مهرسازی کانالهای تغذیه و هادیها: اجرای دقیق سیستم ورودی gooseneck یا cold chamber/nozzle بسته به نوع ماشین و کانالهای هادی بهمنظور توزیع یکنواخت جریان مذاب.

- کنترل دمای قالب: قالبها اغلب دارای سیستمهای خنککننده (آب یا روغن) هستند. دما باید پایش و نگهداری شود چون دمای قالب روی انجماد، ریزساختار و تنشها تأثیر مستقیم دارد.

- چکهای ایمنی و عملکردی: تستهای خشک شامل بسته شدن قالب، عملکرد مکانیزم بیرونآورنده (ejector) و بررسی سیستم تزریق انجام میگیرد.

2. ذوب فلز و آمادهسازی مذاب

در دایکاست، بسته به آلیاژ، نحوه ذوبکاری و آمادهسازی مذاب اهمیت فراوان دارد:

- تجهیزات ذوب: القایی (induction furnaces)، مقاومتالکتریکی یا کورههای مقاومت بالا بسته به حجم تولید و نوع آلیاژ. از آنجا که آلیاژهای مورد استفاده (مانند آلومینیوم، روی، منیزیم) دارای دماهای مذاب متفاوت هستند، انتخاب و خرید کوره آهن و فولاد مناسب و کنترل دما حساس است.

- کنترل ترکیب شیمیایی: افزودنیها و آلیاژسازی دقیق eg. Si, Cu, Mg در آلومینیوم برای دستیابی به خواص مکانیکی مطلوب و جلوگیری از عیوبی مانند سردی اتصال ضروری است.

- گاززدایی و حذف ناخالصیها: گازهای محلول در مذاب میتوانند باعث تخلخل شوند؛ روشهایی مانند تزریق گاز خنثی یا استفاده از فلوکسها به کاهش گازها کمک میکنند.

- دمای تزریق بهینه: حفظ دمای مناسب برای تأمین سیالیت کافی و جلوگیری از آسیب به قالب یا تشکیل لایههای اکسیدی. در روش cold-chamber و hot-chamber پارامترهای متفاوتی تعریف میشود.

3. آمادهسازی مغزهها

در صورت نیاز به حفرهها یا هندسههای داخلی، مغزهها تهیه میشوند:

- مغزههای ماسهای یا فلزی: بسته به دقت ابعادی و شرایط دما، از مغزههای قابل تفکیک یا دائم استفاده میشود.

- پایداری ابعادی مغزیها: مغزیها باید توان تحمل فشار تزریق را داشته باشند تا جابجایی یا آسیب در زمان تزریق رخ ندهد.

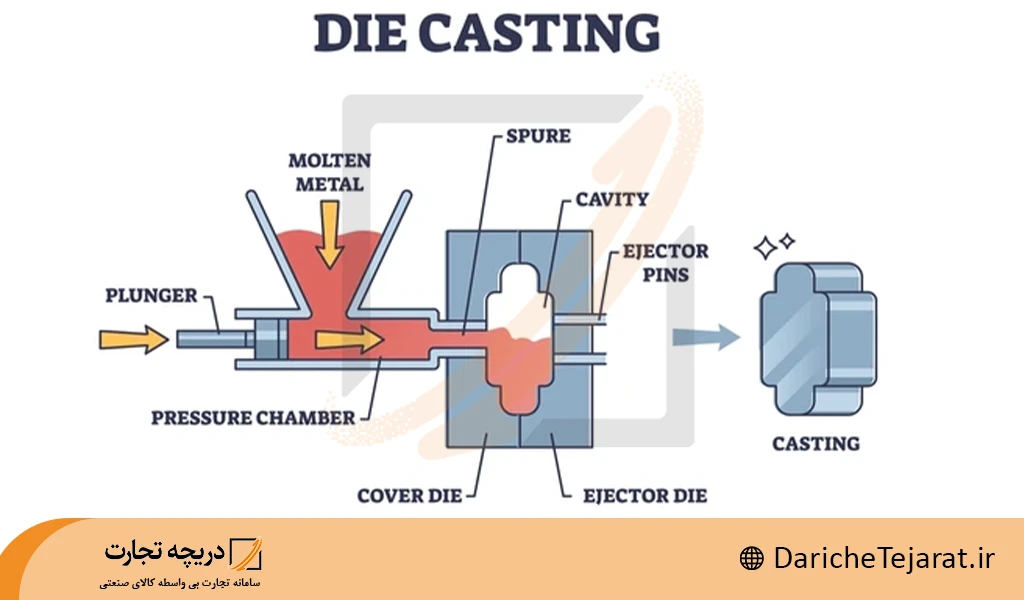

4. تزریق فشار (پر کردن قالب)

پاشیدن مذاب به داخل قالب تحت فشار بالاست؛ دو نوع اصلی سیستم تزریق وجود دارد Hot-chamber و Cold-chamber هر یک مزایا و کاربرد خاص دارند (در بخش روشها مفصلتر بررسی میشوند).

- کنترل مسیر جریان: شروع با سرعت بالا برای پر کردن سریع قالب و سپس کاهش سرعت برای جلوگیری از تلاطم و کاویتاسیون.

- فشار بسته شدن (clamping force): قالب باید با نیروی کافی بسته شود تا از باز شدن آن در اثر فشار تزریق جلوگیری شود.

- زمانات دقیق: زمان تزریق، نگهداری فشار (holding time) و زمان توقف باید دقیقاً برنامهریزی شوند تا خوراکدهی مناسب در طول انجماد انجام شود.

5. انجماد و خنکسازی

پس از تزریق، مذاب در قالب سرد میشود و جامد میگردد:

- الگوی انجماد کنترلشده: طراحی کانالهای هادی و تهویه و نیز کنترل دمای قالب باعث میشود انجماد از مناطق ضخیم به نازک یا از مناطقی با خوراکدهی مناسب شروع شود تا انقباضات داخلی کاهش یابد.

- خنککاری فعال: استفاده از مایع خنککن (آب) در کانالهای داخلی قالب یا برنامهریزی زمان خنککن برای حفظ کیفیت ریزساختار.

- کنترل زمان گرفتگی (solidification time): زمان کافی برای فاز نگهداری فشار برای جلوگیری از بروز تخلخل ناشی از انقباض فراهم میشود.

6. باز کردن قالب و خروج قطعه

وقتی قطعه کافی خنک شد:

- عملیات اکسپلویژن ejector pins و سایر مکانیزمها: خارج کردن قطعه بدون آسیب به سطوح و اجتناب از خمش یا شکستگی.

- بررسی ظاهری اولیه: چک سریع برای تخلخل، نارساییهای سطحی، انقباضات یا نشتیها.

7. عملیات پسپرداخت و ماشینکاری نهایی

بعد از خارج شدن قطعه از قالب:

- برش نازلها و ریشههای تغذیه (trim): حذف اضافهها، سوراخهای هادی و برادهبرداری با دستگاههای برش.

- ماشینکاری دقیق: اجرای عملیات CNC برای دستیابی به تلرانسهای دقیق یا نصب رزوهها و شیارها. دی این نقطه خرید دستگاه CNC یا برونسپاری به مراکز ماشینکاری حرفهای بسیار ضروری است.

- آنیلینگ یا عملیات حرارتی ثانویه (در صورت نیاز): برای تنظیم تردی یا افزایش مقاومت.

- پوششدهی سطحی (آنودایز، رنگ، پاشش پودری، کرومکاری و …): بسته به کاربرد نهایی انتخاب میشود.

- کنترل کیفیت نهاییNDT، تست مکانیکی، اندازهگیریهای ابعادی: تضمین تطابق با مشخصات

روشهای دایکاست (انواع فرایندها، تفاوتها و مزایا/معایب فنی)

دایکاست به چند روش اصلی تقسیم میشود که هر کدام برای آلیاژها و محدودههای تولید خاص مناسباند. مهمترین روشها عبارتاند از:

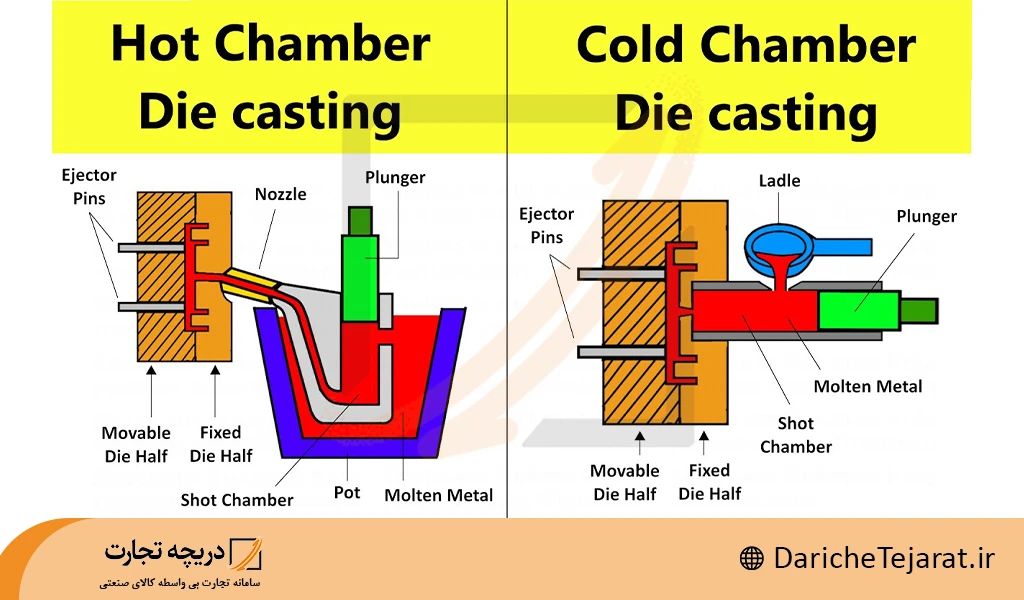

دایکاست اتاق گرم

در این روش پمپ یا محفظهای که برای تزریق استفاده میشود داخل مذاب غوطهور است؛ یعنی پیستون یا پمپ مستقیماً مذاب را از کوره به داخل قالب هدایت میکند.

- مزایا: سرعت تزریق بسیار بالا، مناسب برای فلزاتی با نقطه ذوب پایین مانند روی و قلع؛ راندمان حرارتی خوب.

- محدودیتها: برای آلومینیوم یا منیزیم با دمای بالا مناسب نیست (بهعلت خورندگی و آسیب به محفظه)، و نیاز به قطعات خاص برای کنترل جریان و خوردگی دارد.

دایکاست اتاق سرد

مذاب در کوره نگهداری شده و مقدار مشخصی از مذاب به محفظه تزریق (خارج از کوره) منتقل میشود؛ سپس پیستون مذاب را به قالب میفرستد.

- مزایا: مناسب برای آلومینیوم، منیزیم و آلیاژهای با نقطه ذوب بالاتر؛ کاهش تماس مداوم قطعات ماشین با مذاب داغ، طول عمر بهتر تجهیزات.

- محدودیتها: سیکل تولید کندتر نسبت به hot-chamber و نیاز به طراحی دقیق برای کاهش اکسیداسیون مذاب.

به نقل از xometry.pro :

Cold chamber die casting is a process in which molten metal is manually ladled into an unheated injection chamber, then injected into the die at high pressure using a hydraulic piston. The cold chamber process is typically used for metals with higher melting points, such as aluminum, magnesium, and copper alloys, as these metals could damage the machinery used in hot chamber die casting.

ریختهگری تحت فشار با محفظه سرد فرآیندی است که در آن فلز مذاب به صورت دستی به داخل یک محفظه تزریق بدون حرارت هدایت میشود، سپس با استفاده از یک پیستون هیدرولیکی با فشار بالا به داخل قالب تزریق میشود. فرآیند محفظه سرد معمولاً برای فلزاتی با نقاط ذوب بالاتر مانند آلومینیوم، منیزیم و آلیاژهای مس استفاده میشود، زیرا این فلزات میتوانند به ماشینآلات مورد استفاده در ریختهگری تحت فشار با محفظه گرم آسیب برسانند.

روشهای نیمهجامد

تزریق فلز در حالت نیمهجامد slurry یا thixotropic برای کاهش تخلخل و بهبود خواص مکانیکی؛ معمولاً برای آلیاژهای آلومینیوم مورد استفاده است.

- مزایا: کاهش تخلخل، بهبود یکنواختی ریزساختار، امکان تولید هندسههای پیچیدهتر.

- محدودیتها: نیازمند تجهیزات ویژه برای تولید حالت نیمهجامد و کنترل دقیق دما و ویسکوزیته.

ریختهگری فشاری یا تزریق-فشردهسازی

ترکیبی از ریختهگری و فورجینگ؛ مذاب به قالب ریخته شده و همزمان فشار فشردهسازی اعمال میشود تا انقباضات کاهش یافته و چگالی افزایش یابد.

- مزایا: خواص مکانیکی بالاتر، کاهش تخلخل.

- محدودیتها: مناسب برای تولیدات با تیراژ متوسط و نیاز به طراحی قالب و تجهیزات پیچیده.

دایکاست پر فشار و کم فشار

- دایکاست پر فشار (HPDC): فشار تزریق بالا (تا چند هزار بار) برای پر کردن سریع قالب؛ رایجترین نوع دایکاست.

- دایکاست کم فشار: فشار پایین برای بالا بردن مذاب از کوره به قالب (اغلب از کف قالب)؛ برای قطعات کم تخلخل و با کنترل بهتر خوراکدهی مناسب است.

در برخی محیطهای صنعتی بزرگ، روشهای ترکیبی یا سفارشیشده با توجه به نیاز محصول انتخاب میشوند.

فلزهای مورداستفاده در دایکاست

در دایکاست، سه گروه فلز کاربرد فراوانی دارند: آلومینیوم، روی و منیزیم. هر یک ویژگیها و کاربردهای متمایزی دارند. مخصوصا در ساخت قطعات پیچیده آلومینیومی، دایکاست بسیار مفید است. خرید ماشین آلات صنعت آلومینیوم سازی بدون در نظر گرفتن دایکاست، فقط توانایی ساخت مقاطع ساده آلومینیوم مثل میلگرد، شمش یا بیلت را خواهد داشت.

دایکاست آلومینیوم

- مزایا: نسبت استحکام به وزن بالا، مناسب برای قطعات سبک و ساختارهای خودرو و هوافضا، هدایت حرارتی مناسب و مقاومت خوردگی بهتر نسبت به برخی فلزات، قابلیت ماشینکاری و پرداخت سطح خوب.

- محدودیتها: نقطه ذوب بالاتر نسبت به روی؛ نیاز به cold-chamber و کورههای مقاوم، حساسیت به اکسیداسیون و نیاز به کنترل گاززدایی، قضاوت در طراحی برای جلوگیری از مشکلاتی مانند هیدروژنه شدن (تخلخل ناشی از گاز) لازم است.

- موارد کاربرد: پوستههای موتور، محفظههای الکترونیکی، قطعات بدنه خودرو.

دایکاست روی،آلیاژ های روی، زاماک و مشابهها

- مزایا: نقطه ذوب پایین و امکان استفاده از hot-chamber تزریق سریع و اقتصادی، سیالیت عالی و توانایی تولید جزئیات ریز سطحی، هزینه پایینتر مواد و قالب.

- محدودیتها: مقاومت به حرارت محدود، مناسب قطعاتی که در معرض دمای بالا نیستند، نسبت استحکام-وزن کمتر از آلومینیوم، موارد کاربرد: قطعات تزئینی، لوازم خانگی، اتصالات، بدنه قفلها و دستگیرهها.

دایکاست منیزیم

- مزایا: سبکترین فلز ساختاری، برای کاربردهایی که وزن بحرانی است (مثلاً صنعت خودروسازی و الکترونیک)، خواص مکانیکی مناسب با چگالی پایین،

- محدودیتها: اشتعالپذیری و حساسیت بالا به اکسیداسیون در حالت پودر یا باریک؛ نیاز به پروتکلهای ایمنی ویژه، هزینه بالاتر و حساسیت به خوردگی در محیطهای خاص، موارد کاربرد: قاب لپتاپ، اجزای داخلی خودرو، ساخت قطعات هوافضا.

مزایا و معایب دایکاست

- از نظر مزایای فنی و تولیدی، این فرآیند در میان روشهای مشابه جایگاه ویژهای دارد. نخستین مزیت آن، سرعت و تیراژ بالای تولید است؛ در دایکاست، چرخهی تولید هر قطعه بسیار کوتاه است و همین موضوع باعث میشود این روش برای تولید انبوه قطعات با حجم بالا کاملاً اقتصادی باشد. از سوی دیگر، دایکاست از نظر دقت ابعادی و یکنواختی قطعات برتری چشمگیری دارد. قالبهای فلزی سختکاریشده، امکان دستیابی به تلرانسهای بسیار دقیق و تکرارپذیری بالا را فراهم میکنند، به طوری که تمام قطعات خروجی تقریباً مشابه و بدون نیاز به اصلاحات زیاد هستند.

- یکی دیگر از ویژگیهای برجستهی این فرآیند، کیفیت سطحی بسیار خوب است. در بسیاری از موارد، قطعات تولیدشده در دایکاست نیازی به پرداخت سطحی یا عملیات تکمیلی ندارند و همین امر باعث صرفهجویی در زمان و هزینهی پسپرداخت میشود. همچنین، دایکاست این قابلیت را دارد که قطعاتی با هندسههای پیچیده و دیوارههای بسیار نازک تولید کند؛ موضوعی که در روشهای سنتی مانند ریختهگری ماسهای یا گچی امکانپذیر نیست. نتیجهی این ویژگی، افزایش نسبت استحکام به وزن و تولید قطعاتی سبکتر اما مقاومتر است.

- از نظر اقتصادی نیز، با وجود هزینهی نسبتاً بالای ساخت قالب در ابتدای کار، در تولید انبوه هزینهی واحد هر قطعه بسیار پایین میآید. بنابراین، برای پروژههایی که تیراژ تولید بالا دارند، دایکاست یکی از مقرونبهصرفهترین گزینهها بهشمار میرود.

معایب:

- با این حال، مانند هر فرآیند صنعتی دیگر، دایکاست نیز محدودیتها و معایب خاص خود را دارد. نخست آنکه هزینهی اولیهی ساخت قالب بسیار بالا است. طراحی دقیق، ماشینکاری، سختکاری و آمادهسازی قالب نیاز به تجهیزات پیشرفته و نیروی متخصص دارد که سرمایهگذاری اولیهی سنگینی را میطلبد. دومین چالش، محدودیت در اندازهی قطعات تولیدی است؛ زیرا ظرفیت ماشینآلات و ابعاد قالبها اجازهی تولید قطعات بسیار بزرگ را نمیدهد و برای آنها باید از روشهای دیگر ریختهگری استفاده کرد.

- از منظر فنی، یکی از مشکلات رایج در دایکاست، احتمال بروز تخلخل و عیوب داخلی است. اگر فرآیند گاز زدایی بهدرستی انجام نشود یا زمان نگهداری فشار کافی نباشد، درون قطعه حفرههایی به وجود میآید که بر استحکام نهایی اثر منفی میگذارد. همچنین، این روش به تجهیزات تخصصی و نیروی کار ماهر نیاز دارد؛ چرا که کوچکترین خطا در تنظیم فشار تزریق، دمای قالب یا زمان خنکسازی میتواند کیفیت نهایی را بهشدت تحت تأثیر قرار دهد.

محدودیتهای دایکاست

با وجود مزایای فراوان، فرآیند دایکاست محدودیتهایی دارد که باید در مرحلهی طراحی و انتخاب روش تولید بهدقت مورد توجه قرار گیرند. یکی از این موارد، ناتوانی در تولید قطعات با ضخامتهای بسیار زیاد است؛ زیرا در چنین قطعاتی، فرایند انجماد و انقباض بهدرستی انجام نمیشود و احتمال ایجاد حفرههای داخلی و تنشهای پسماند بالا میرود.

از سوی دیگر، دایکاست نسبت به تغییرات ناگهانی در هندسهی قطعه حساس است؛ گوشههای تیز یا اختلاف ضخامتهای زیاد در طراحی میتوانند منجر به تمرکز تنش، ترک یا عیوب سطحی شوند. همچنین، از نظر ابعاد و وزن، ماشینآلات استاندارد دایکاست محدودیت مشخصی دارند و تنها قادر به تزریق فلز تا حجم و وزن معینی هستند؛ در نتیجه، برای تولید قطعات بسیار بزرگ باید از روشهایی مانند ریختهگری ثقلی یا ماسهای استفاده شود.

چالشهای ریختهگری دایکاست

چالشهای عملی در خطوط دایکاست هم مرتبط با طراحی محصول و هم مرتبط با کنترل فرآیند هستند:

- کنترل تخلخل و گازگیری: گازهای محلول و تخلخلهای ناشی از عدم گاززدایی مؤثر یکی از چالشهای اصلی است. روشهای مقابله شامل degassing، use of flux و بهینهسازی پارامترهای تزریق است.

- انقباض و ایجاد خوشههای سرد (cold shuts): پر شدن نامناسب قالب یا تلاطم بالای مذاب میتواند موجب تشکیل اتصال سرد شود. طراحی صحیح کانالها و کنترل سرعت تزریق مهم است.

- سایش و خوردگی قالب: بسته به آلیاژ و شارژ ذوب، قالب تحت فشارهای حرارتی و فرسایشی قرار دارد؛ نیاز به عملیات سختکاری، پوششدهی سطحی یا تعویض اجزا وجود دارد.

- کنترل تنشهای باقیمانده و ترکخوردگی پس از عملیات: تنشهای گرمایی میتوانند ترک ایجاد کنند؛ نیاز به آنالیز حرارتی و مراحل آنیلینگ یا کنترل زمانهای خنککن است

- جمعآوری، نگهداری و مدیریت ضایعات: بازیافت لبههای بریدهشده، بازپخت فلز و مدیریت سرباره از منظر هزینه و محیطزیست چالشبرانگیز است. همچنین فروش ضایعات فلزی آن در صورت تمایل سود مضاعف دارد.

5 اصل طراحی و ساخت قالب دایکاست

طراحی قالب، هسته تزریق، و مسیرهای جریان تعیینکننده کیفیت قطعهاند. یک طراحی قالب موفق اصول زیر را در نظر میگیرد:

- انتخاب ماده قالب و پردازش سطح:

فولادهای ابزار H13، P20 و انواع مشابه برای مقاومت به حرارت و ضربه. عملیات حرارتی برای افزایش سختی و مقاومت سایش انجام میشود.

پوششهای سطحی nitriding، PVD یا پوششهای تخصصی. - طراحی کانالهای تغذیه، راهگاهها و نازلها:

حداکثر سیالیت و حداقل تلاطم باید هدف قرار گیرد؛ قرارگیری gates در مناطقی که سریعترین انجماد را تجربه نکنند و امکان خودترمیمی در انقباض وجود داشته باشد اهمیت دارد.

اندازه و هندسه راهگاهها برای جلوگیری از جداشدگی فازها و تشکیل موج هواکاری مشخص میشود. - طراحی برای تخلیه گاز و سیستمهای تهویه: حفرههای ریز (venting) و منافذ موقت برای خروج گاز لازم است تا تخلخل کاهش یابد.

- تامین خوراکدهی (riser / shot sleeve) و مکانیزم پرینگ: در دایکاست معمولاً با نگهداری فشار و طراحی کانالهای تغذیه بهجای riser سنتی کار میشود، اما در هر صورت تنظیم زمان نگهداری فشار اهمیت دارد.

- رعایت اصول طراحی برای قالبپذیری: تدریجی بودن انتقال مقطع، شعاعدار کردن گوشهها، و حذف تغییر ضخامت ناگهانی از موارد کلیدی است. مکانیزمهای جداسازی و ejection که بهصورت همزمان با تزریق و انجماد هماهنگ باشند.

روشهای کنترل تنش در دایکاست

برای کاهش تنشهای باقیمانده و جلوگیری از ترکخوردگی، روشهای زیر معمولاً به کار میروند:

- بهینهسازی پروفایل خنکسازی: کنترل نرخ خنکسازی قالب و اعمال دورههای کنترلشده دمایی برای جلوگیری از گرادیانهای شدید دما.

- استفاده از عملیات حرارتی پسپرداختی: آنیلینگ کنترلشده برای کاهش تنشهای داخلی و تسویه ریزساختار.

- طراحی هندسی برای کاهش تمرکز تنش: استفاده از شعاعها، زاویههای گرد و انتقال تدریجی مقاطع.

- پیشگرم قالب: کاهش تغییرات دمای ناگهانی و یکنواختسازی دمای سطحی قالب.

- پایش FEM و شبیهسازی: استفاده از شبیهسازی برای پیشبینی مناطق پرتنش و اصلاح طراحی.

استفاده از نرمافزار ProCast برای بهینهسازی قالب دایکاست

ProCast یکی از قویترین نرمافزارهای شبیهسازی فرآیند ریختهگری است که کاربردهای حیاتی در دایکاست دارد:

- قابلیتهای کلیدی: شبیهسازی جریان مذاب (filling)، انجماد (solidification) و تشکیل تخلخل. تحلیل انتقال حرارت بین مذاب و قالب، پیشبینی زمانهای انجماد و نقاط حساس. تحلیل ایجاد تنشهای باقیمانده و تغییرات ابعادی قطعه پس از سرد شدن.

- چرا ProCast مهم است؟ امکان کاهش آزمایشهای تکراری و هزینههای ساخت قالب از طریق بهینهسازی مجازی. پیشبینی عیوب پیش از ساخت قالب cold-shut، air entrapment، shrinkage و hot spots و کمک به تعیین موقعیت gates، اندازه runner و کانالهای خنککن برای بهبود کیفیت قطعه.

- چگونگی بهکارگیری در چرخه طراحی: مدلسازی CAD قطعه و قالب → واردسازی به ProCast → اجرای شبیهسازیهای متغیرهای تزریق و دما → بازخورد برای اصلاح طراحی قالب → تکرار تا کاهش عیوب و تضمین کیفیت.

- نتیجهگیری فنی: بهرهگیری از ProCast در فاز طراحی و نمونهسازی مجازی، هزینه و زمان توسعه را بهطور چشمگیری کاهش داده و ریسک طراحی قالب جدید را کم میکند.

کاربردهای دایکاست

دایکاست بهدلیل مزایای ذکرشده در صنایع متعددی کاربرد دارد. برخی حوزههای برجسته عبارتاند از:

- صنعت خودرو: پوستههای ترنسمیسیون، نگهدارندهها، پایه موتور، اجزای سیستم تعلیق، هابها و قطعات تزئینی.دلیل آن نیاز به تولید انبوه با دقت ابعادی، وزن پایین (آلومینیوم/منیزیم)، و استحکام مناسب.

- الکترونیک و تجهیزات مصرفی: قاب لپتاپ، محفظههای موبایل و قابهای تلویزیون بهخاطر دقت بالا و ظاهرسازی قابل قبول.

- صنایع نظامی و هوافضا (موارد خاص): قطعاتی که به نسبت استحکام به وزن بالا نیاز دارند، البته معمولاً پس از عملیات حرارتی و ماشینکاری دقیق.

- لوازم خانگی و تجهیزات صنعتی: قابها، اتصالات، بدنه شیرآلات، و قطعات موتوری کوچک.

- قطعات تزئینی و قفلسازی: با آلیاژ روی بهخاطر چاپ دقیق جزئیات سطحی.

مقایسه دایکاست با دیگر روشهای ریختهگری

برای انتخاب فرآیند تولید، باید دایکاست را با سایر روشها مقایسه کرد:

دایکاست vs ریختهگری ماسهای :

در مقایسه با ریختهگری ماسهای، فرآیند دایکاست از نظر دقت ابعادی و کیفیت سطح برتری قابلتوجهی دارد؛ قطعات تولیدشده با دایکاست دارای سطحی صیقلیتر و تلرانسهای بسیار دقیقتر هستند. با این حال، هزینهی قالب در دایکاست بهمراتب بالاتر است و تنها زمانی توجیه اقتصادی دارد که تیراژ تولید زیاد باشد، در حالی که قالبهای ماسهای بهدلیل قیمت پایینتر برای تولیدات محدود یا نمونهسازی مناسبترند.

از نظر توانایی هندسی نیز ریختهگری ماسهای برای قطعات بزرگ، ضخیم و با حجم بالا گزینهی بهتری است، در حالی که دایکاست در تولید قطعات ظریف، دقیق و دارای دیوارههای نازک عملکرد ایدهآل دارد. در نهایت، باید اشاره کرد که سرعت تولید در دایکاست بسیار بیشتر است؛ پس از آمادهسازی قالب، چرخهی ساخت هر قطعه در زمان بسیار کوتاهی انجام میشود و این ویژگی، دایکاست را به یکی از سریعترین روشهای تولید انبوه قطعات فلزی تبدیل کرده است.

دایکاست vs قالب گچی :

در مقایسه با ریختهگری با قالب گچی، این روش توانایی تولید سطحی بسیار صاف و دقت بالا را ارائه میدهد، اما زمان و هزینهی ساخت قالب گچی قابل توجه است و برای تولید انبوه اقتصادی نیست. از طرف دیگر، دایکاست با وجود اینکه ممکن است در برخی هندسههای بسیار پیچیده قالب گچی کمی برتری داشته باشد، در تولید انبوه قطعات با کیفیت یکنواخت و سرعت بالا پیشتاز است و بهدلیل صرفهجویی در هزینه واحد، گزینهای بهصرفه برای تولیدات صنعتی گسترده به شمار میرود.

دایکاست vs تزریق پلاستیک :

از نظر ماده فرآیند، دایکاست برای تولید قطعات فلزی و تزریق پلاستیک برای قطعات پلیمری بهکار میروند و هر کدام محدوده کاربرد خاص خود را دارند. از نظر سرعت و تیراژ تولید، هر دو روش برای تولید انبوه مناسب هستند، اما انتخاب بین آنها به نیاز به خواص مکانیکی و دمای کاری قطعه بستگی دارد. همچنین، هزینه قالب در هر دو روش بالاست و سرمایهگذاری اولیه قابل توجهی میطلبد، اما در تولید انبوه، هزینه هر واحد به میزان چشمگیری کاهش مییابد و این ویژگی، هر دو فرآیند را برای تولید صنعتی مقرونبهصرفه میکند.

دایکاست vs فورج :

از منظر خواص مکانیکی، فرآیند فورج معمولاً قطعاتی با مقاومت ضربه و خستگی بالاتر تولید میکند و در کاربردهایی که استحکام فوقالعاده ضروری است، برتری دارد. با این حال، دایکاست در تولید قطعات با پیچیدگی هندسی بالا و جزئیات دقیق، از جمله بخشهای توخالی و جیبها، توانایی بیشتری دارد و میتواند هندسههای پیچیده را با دقت و یکنواختی تولید کند. از نظر اقتصاد تولید نیز، برای قطعاتی که هم خواص مکانیکی بالا و هم تیراژ متوسط لازم دارند، فورج گزینه مناسبی است، در حالی که برای قطعات پیچیده و تولید انبوه، دایکاست بهدلیل سرعت بالای تولید و کاهش هزینه واحد، روش بهینه و مقرونبهصرفه محسوب میشود.

سخن آخر

در پایان این مقاله از سامانه دریچه تجارت ، میتوان گفت دایکاست یکی از پیشرفتهترین و کارآمدترین روشهای تولید قطعات فلزی با دقت بالا، کیفیت سطح عالی و قابلیت تولید انبوه است. این فرآیند با ترکیب اصول هیدرودینامیک، ترمودینامیک و مکانیک مواد، امکان تولید قطعاتی با هندسه پیچیده، دیوارههای نازک و تکرارپذیری بالا را فراهم میکند، امری که در بسیاری از روشهای سنتی ریختهگری ممکن نیست.

با وجود نیاز به سرمایهگذاری اولیه برای ساخت قالب و تجهیزات تخصصی، دایکاست در تولید انبوه، بهدلیل کاهش هزینه واحد، سرعت بالا و کنترل دقیق کیفیت، اقتصادی و بهینه محسوب میشود. شناخت محدودیتها، انتخاب فلز مناسب، طراحی دقیق قالب و بهرهگیری از ابزارهای پیشرفته شبیهسازی مانند ProCast، کلید دستیابی به قطعات با کیفیت و کاهش ضایعات است.

سوالات متداول

دایکاست برای چه نوع قطعاتی مناسب است؟

دایکاست مناسب تولید قطعات فلزی با دقت ابعادی بالا، سطح صاف و تیراژ انبوه است، بهخصوص قطعات خودرو، الکترونیک و لوازم خانگی.

تفاوت اصلی دایکاست با ریختهگری سنتی چیست؟

در دایکاست از قالب فلزی دائم و فشار بالا برای تزریق مذاب استفاده میشود، در حالی که روشهای سنتی مانند ماسهای از قالب موقت و فشار کم بهره میبرند؛ نتیجه، دقت و کیفیت سطح بالاتر و تولید سریعتر است.