در دنیای مهندسی مواد و طراحی سازههای صنعتی، عملیات حرارتی بهعنوان قلب فرآیند بهبود و تغییر خواص فلزات شناخته میشود. هیچ قطعه صنعتی که به مقاومت بالا، پایداری ابعادی، سختی مناسب، چقرمگی مطلوب و ساختار میکروسکوپی کنترلشده نیاز دارد، بدون عملیات حرارتی قابل اتکا نیست. از تیغههای جراحی تا پرههای توربین گازی، از محور میللنگ خودرو تا چرخدندههای انتقال قدرت، از میلگردهای ساختمانی تا آلیاژهای هوافضایی، همه و همه به این فرآیند وابستهاند.

اهمیت عملیات حرارتی تنها به افزایش سختی خلاصه نمیشود؛ بلکه مجموعهای پیچیده از تغییرات فیزیکی، شیمیایی و فاز متالورژیکی در ساختار ماده رخ میدهد که در نهایت عملکرد، دوام و قابلیت استفاده قطعه در شرایط واقعی را تضمین میکند. این فرآیند باعث بهبود مقاومت به خستگی، مقاومت سایشی، پایداری در برابر خوردگی تنشی و حتی قابلیت ماشینکاری و شکلدهی میشود. اگر بخواهیم عملیات حرارتی خوبی داشته باشیم باید ریخته گری مداوم که مرحله قبلی آن است را به دقت و کیفیت زیادی انجام دهیم و این کار مستلزم خرید ماشین آلات ریخته گری مداوم به روز و مناسب است.

عملیات حرارتی چیست؟

عملیات حرارتی مجموعهای از فرآیندهای کنترلشده حرارتی است که بهمنظور تغییر خواص مکانیکی، ساختاری و فیزیکی فلزات انجام میشود. این فرایند شامل سه مرحله اصلی است: گرمکردن تا محدوده دمایی مشخص، نگهداری در آن دما برای زمان مشخص، و سپس سردکردن با سرعت و شرایط کنترلی خاص. این فرآیند برخلاف حرارتدهی ساده، مبتنی بر اصول دقیق ترمودینامیکی و سینتیک فازی است.

در حقیقت عملیات حرارتی راهکاری مهندسی برای تغییر ساختار داخلی فلز است، بدون آنکه شکل ظاهری یا ابعاد اصلی تغییر کند. این ویژگی عملیات حرارتی را از سایر روشهای بهبود خواص مانند آلیاژسازی یا کارسختی متمایز میکند. هدف اصلی آن دستیابی به تعادل بین سختی و چقرمگی، کاهش تنشهای پسماند و رسیدن به ساختار مناسب برای شرایط کاری است.

بسیاری از واحدهای صنعتی که بهدنبال خرید فولاد ضد زنگ یا فولادهای ابزاری هستند، پیشاپیش سیکلهای حرارتی قابل اعمال روی آلیاژ را بررسی میکنند تا مطمئن شوند رفتار مکانیکی نهایی مطابق انتظار خواهد بود. این موضوع در صنایع حساس مانند پزشکی، نفت و گاز و هوافضا اهمیت دوچندان دارد.

اصول فیزیکی و متالورژیکی در عملیات حرارتی

عملیات حرارتی بر پایه تغییرات دقیق ساختار میکروسکوپی فلزات انجام میشود و هدف آن بهبود خواص مکانیکی مانند سختی، چقرمگی و مقاومت سایشی است. در این فرآیند، کنترل دما، زمان و نرخ سرد شدن نقش حیاتی دارد و تعیینکننده تشکیل فازهای آلیاژی مختلف مانند فریت، آستنیت، پرلیت، بینیت و مارتنزیت است. فهم این اصول پایه برای طراحی سیکل حرارتی مناسب و جلوگیری از خطاهایی مثل ترک، اعوجاج و دکربوریزاسیون ضروری است.

فازهای آلیاژی و ساختارهای تحولیافته

فلزات بهویژه فولاد در دماهای مختلف ساختارهای بلوری متفاوت دارند. این ساختارها تعیینکننده رفتار نهایی فلز هستند. فریت، آستنیت، پرلیت، بینیت و مارتنزیت از مهمترین فازهای فولادی هستند. فریت دارای ساختار BCC بوده و نرمتر و شکلپذیر است. آستنیت ساختار FCC دارد و در دمای بالا تشکیل میشود و بستر اصلی بسیاری از تحولات بعدی است. مارتنزیت که از سرد شدن سریع آستنیت ایجاد میشود ساختاری سخت، ترد و پرکربن دارد.

در عملیات حرارتی، کنترل دقیق نرخ تبدیل این فازها اهمیت زیادی دارد. مثلاً برای ساخت ابزار برشی از فولادهای پرآلیاژ، تشکیل مارتنزیت ریزساختار هدف اصلی است. در مقابل، برای قطعاتی مانندمحورهای انتقال قدرت نیاز به ساختاری ترکیبی از پرلیت و بینیت با چقرمگی بالا داریم.

به نقل از sciencedirect.com :

During the heat treatment process, as CLF-1 steel is heated from room temperature to the high-temperature austenitic region and then cooled back to room temperature, phases such as austenite, ferrite, and martensite exhibit distinct specific heat capacities. Solid-state phase transformations are accompanied by volume changes, which cause fluctuations in the thermal expansion curve and result in inflection points at the corresponding transformation temperatures. Therefore, dilatometry can be employed to accurately determine the phase transformation temperatures of CLF-1 steel.

در طول فرآیند عملیات حرارتی، هنگامی که فولاد از دمای اتاق تا ناحیه آستنیتی با دمای بالا گرم میشود و سپس دوباره تا دمای اتاق سرد میشود، فازهایی مانند آستنیت، فریت و مارتنزیت ظرفیت گرمایی ویژه متمایزی از خود نشان میدهند. دگرگونیهای فازی حالت جامد با تغییرات حجم همراه هستند که باعث نوساناتی در منحنی انبساط حرارتی شده و در نتیجه نقاط عطف در دماهای دگرگونی مربوطه ایجاد میشوند. بنابراین، میتوان از دیلاتومتری برای تعیین دقیق دمای دگرگونی فاز فولاد استفاده کرد.

نقش دما و زمان

زمان و دما دو عامل حیاتی در عملیات حرارتی هستند. اگر دما پایینتر از حد لازم باشد، فاز مطلوب تشکیل نمیشود؛ در مقابل اگر دما بیش از حد بالا باشد، رشد دانهها رخ میدهد و خواص مکانیکی کاهش مییابد. زمان نیز باید متناسب با ابعاد، آلیاژ و ساختار مورد نظر تنظیم شود.

در واحدهای صنعتی پیشرفته که سیستمهای حرارتی دقیق بهکار گرفته میشود، مانند واحدهایی که فروش کوره های آهن و فولاد یا سیستمهای القایی ارائه میدهند، کنترل زمان و دما توسط نرمافزارهای PID و حسگرهای ترموکوپل بسیار دقیق انجام میشود.

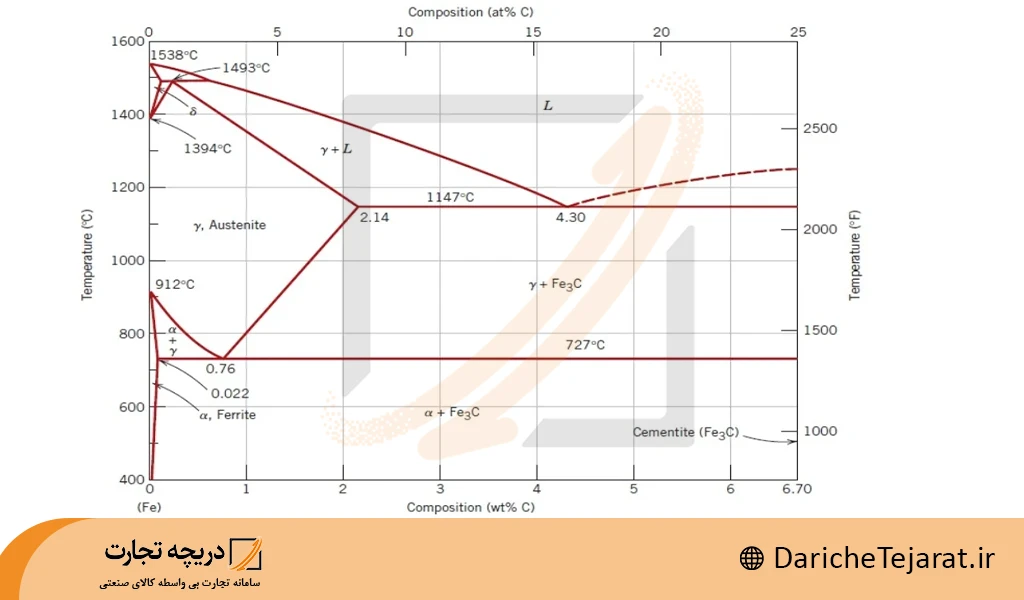

نمودار فازی Fe–C

نمودار آهن-کربن مهمترین ابزار متالورژیست برای انتخاب سیکل عملیات حرارتی است. این نمودار نشان میدهد در هر درصد کربن و دما، چه فازی پایدار است و چگونه میتوان مسیر تحول حرارتی را کنترل کرد. برای مثال فولادهای هیپویوتکتوئید و هیپریوتکتوئید شرایط حرارتدهی متفاوتی دارند و مرز دمایی Ac1 و Ac3 تعیینکننده شروع و پایان آستنیتی شدن است.

انواع عملیات حرارتی و کاربرد آنها

در علم متالورژی، عملیات حرارتی طیف گستردهای از فرآیندها را شامل میشود که هرکدام با هدف خاصی طراحی شدهاند. تفاوت این فرآیندها تنها در دما نیست؛ بلکه در سرعت سردشدن، نوع محیط، مدت زمان نگهداری و ساختار هدف میکروسکوپی نیز تفاوت اساسی دارند. در پروژههای بزرگ صنعتی و فولادسازی، هنگام برنامهریزی برای تولید قطعات و حتی در زمان فروش ماشین آلات کارخانه فولاد یا تعیین نیازهای خط تولید، نوع عملیات حرارتی پیشبینی میشود تا امکانسنجی دقیق صورت گیرد.

عملیات حرارتی کامل (Full Heat Treatment)

این دسته شامل سیکلهای حرارتی است که در آن قطعه بهطور کامل تا دمایی مشخص حرارت داده میشود، سپس در شرایط کنترلشده سرد میشود. تغییر ساختار در کل مقطع ایجاد میشود.

مهندسان زمانی این روش را انتخاب میکنند که قطعه باید سرتاسر دارای ساختار یکنواخت باشد و خواص در عمق تغییر کند، مثل میللنگهای سنگین یا شافتهای صنعتی که تحت بارهای تناوبی هستند. این نوع عملیات حرارتی بیشتر برای فولادهای ساختمانی، سازهای و فولادهای متوسط کربن بهکار میرود.

در خطوط نورد و ریختهگری، سازندگان هنگام خرید دستگاه نورد یا تجهیز خط تولید، حتماً سیستم عملیات حرارتی کامل را در کنار کورهها اضافه میکنند تا ساختار مواد اولیه و مقاطع سنگین همگنسازی شوند.

آنیل (Annealing) — هدف، مراحل و کاربرد

آنیل فرآیندی است برای نرمسازی ماده، افزایش شکلپذیری، بهبود قابلیت ماشینکاری و حذف تنشهای پسماند. قطعه گرم میشود تا به محدوده آستنیتی یا نزدیک آن برسد، سپس بسیار آهسته خنک میشود.

در عملیات آنیل، ساختار دانهها ریزتر و تنشها آزاد میشوند و ماده نسبت به تغییر شکل و برادهبرداری واکنش متعادلتری نشان میدهد. صنایع تولید ورق، لوله و سازههای سبک که نیاز به شکلدهی گسترده دارند حتماً از سیکل آنیل استفاده میکنند.

توجه شود که انتخاب تجهیزات نیز مهم است؛ شرکتهایی که در حوزه فروش تجهیزات کارخانه فولاد فعالیت دارند معمولاً کورههای آنیل پیوسته و با کنترل اتمسفر عرضه میکنند، تا مقاطع در حجم بالا بدون اکسید شدن آنیل شوند.

نرمالهکردن (Normalizing) و تفاوت با آنیل

نرمالسازی مشابه آنیل است، اما سرعت سرد شدن سریعتر (معمولاً در هوا) انجام میشود. نتیجه، ساختاری ریزتر و مقاومتر نسبت به آنیل است.

این روش برای تسمهها، میلگردها، قطعات ریختگی و سازههایی که پس از تولید ممکن است تنش ساختاری داشته باشند مناسب است. تفاوت اصلی آن با آنیل در ساختار نهایی و سطح سختی است؛ نرماله سختتر و مقاومتر است ولی شکلپذیری آنیل بهتر است.

این فرآیند پایه طراحی بسیاری از سیکلهای صنعتی است و کارخانهها هنگام خرید تجهیزات جداسازی فولاد همچون خنککنهای پیوسته و تجهیز سالن عملیات حرارتی، امکانات ویژه برای نرمالهکاری در نظر میگیرند.

کوئنچ یا سختکاری (Quenching) — محیطهای خنک کاری

سختکاری مهمترین عملیات برای افزایش سختی و مقاومت سایشی است. قطعه تا ناحیه آستنیتی گرم میشود و ناگهان در محیط خنککن فرو برده میشود. محیط ممکن است آب، روغن، پلیمر، نمک مذاب یا گاز بیاثر باشد.

انتخاب محیط تاثیر مستقیم بر سرعت سردشدن و خطر ترک دارد. فولادهای پرآلیاژ اغلب نیاز به کوئنچ روغنی دارند، چون سردکردن شدید خطر شکست دارد. فولادهای ساده کربنی در آب یا پلیمر سرد میشوند. شرکتهایی که فروش فولاد آلیاژی دارند معمولاً گرید مناسب سختکاری و محیط پیشنهادی را نیز تعیین میکنند.

تمپرینگ (Tempering)

پس از کوئنچ، فولاد بسیار ترد میشود. تمپرینگ با گرمکردن در دمای پایینتر انجام میشود تا دمای داخلی کاهش تنش و افزایش چقرمگی فراهم شود. این مرحله زمانی حیاتی است که قطعه تحت بار ضربهای و خستگی قرار دارد، مثل دندههای صنعتی، ابزار برشی و قطعات موتور.

رسوب سختی (Aging) در آلومینیوم و نیکل

آلیاژهای آلومینیوم و نیکل از طریق تشکیل رسوبات ریز در ساختار، سختتر میشوند. سیکل رسوب سختی شامل محلولسازی، آبدهی و پیرسازی است. صنایع هوافضا، حملونقل سبک و پزشکی این روش را بهطور گسترده بهکار میگیرند.

عملیات حرارتی سطحی

زمانی که سطح باید سخت باشد ولی مغز قطعه چقرمه بماند، عملیات سطحی انتخاب میشود. روشهایی مثل کربندهی، نیتروژندهی، القایی و شعلهای برای چرخدندهها، غلطکها و ابزارهای ضربهای بسیار رایج هستند.

کربندهی و نیتروژندهی

این فرآیندها با افزودن کربن یا نیتروژن به سطح، لایهای بسیار سخت ایجاد میکنند. سطح مقاوم به سایش میشود ولی مغز انعطاف باقی میماند. کربندهی در دمای بالا و نیتروژندهی معمولاً در دمای پایینتر و بدون کوئنچ انجام میشود.

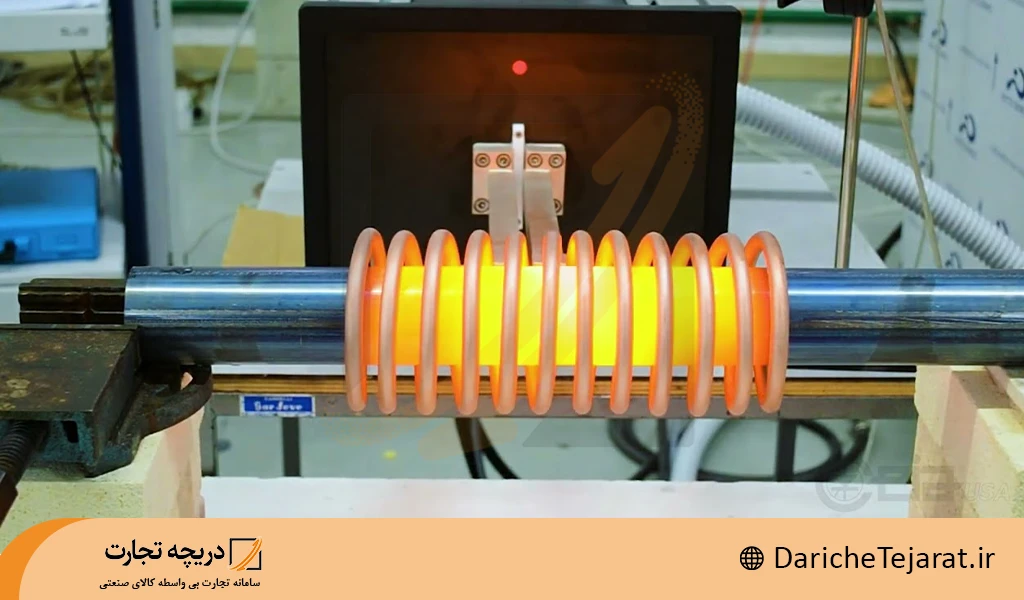

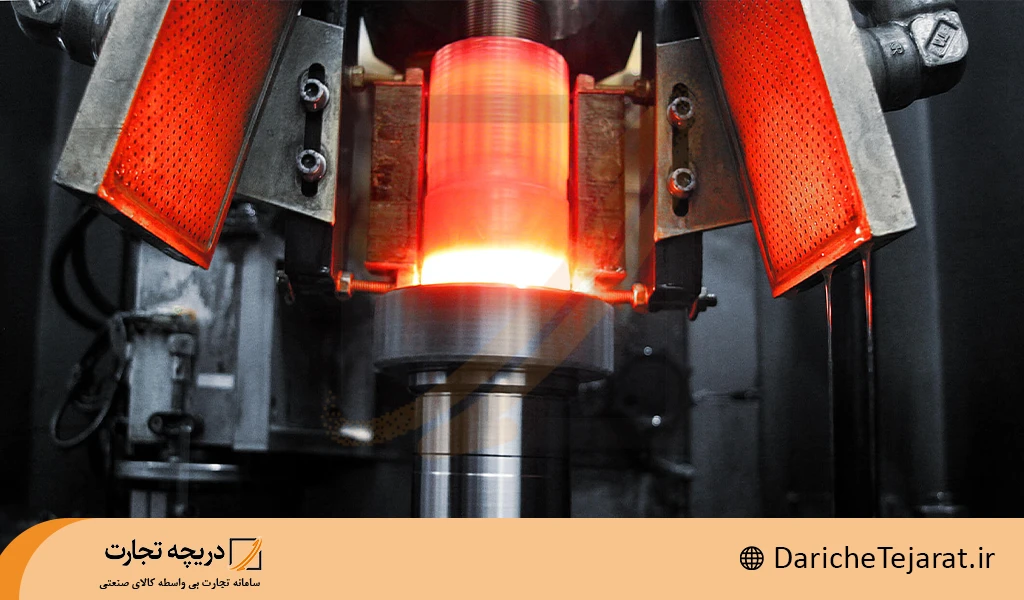

عملیات القایی و حرارتدهی موضعی

مخصوص قطعات انتقال قدرت و شفتها. با میدان مغناطیسی سطح قطعه سریع گرم و سپس سرد میشود. این روش سریع، دقیق و اقتصادی است و در خطوط تولید خودروسازی بسیار رایج است.

عملیات خلأ و محیط کنترل شده

برای قطعات ظریف، هوافضایی و پزشکی، حرارت دهی بدون اکسیدشدگی ضروری است. کورههای خلأ و اتمسفر کنترل شده در کارخانههایی که فروش کوره های آهن و فولاد دارند بهعنوان تجهیزات پیشرفته ارائه میشوند.

عملیات بینیتی و مارتنزیتی

برای ایجاد ساختار بینیتی سخت و مقاوم یا مارتنزیتی بسیار سخت، سیکل سرد شدن کنترل میشود. این روش برای قطعاتی مثل محورهای سنگین و ابزارهای برشی بسیار مناسب است.

عملیات حرارتی چدن و فولاد ابزار

چدن مالیبل، داکتیل و خاکستری سیکلهای خاصی دارند. فولادهای ابزار مانند H13، D2 و M2 نیاز به سیکلهای دقیق و چندمرحلهای دارند تا سختی و مقاومت دمایی بهینه شود.

پارامترهای کلیدی انتخاب عملیات حرارتی

انتخاب عملیات حرارتی، صرفاً انتخاب یک دما و زمان نیست؛ این تصمیم حاصل دهها سال تجربه صنعتی، شناخت عمیق فیزیک حالت جامد، رفتار فازی مواد و آشنایی با محدودیت تجهیزات تولید است. به همین دلیل است که در بسیاری از کارخانجات فولاد و کارگاههای ساختوتولید، یک مهندس عملیات حرارتی مستقل وجود دارد تا بهصورت تخصصی این مرحله را مدیریت کند.

نقش دما در نتیجه نهایی

افزایش دما تا محدوده آستنیتی باید دقیق انجام شود. اگر فلز بیش از حد گرم شود، دانهها رشد کرده و استحکام ضربهای بهشدت کاهش پیدا میکند. از طرفی، اگر دما بهطور کامل به محدوده دمایی مورد نیاز نرسد، ساختار بهطور کامل تبدیل نشده و سختی و ساختار نهایی غیر یکنواخت باقی میماند.

در فولادهای کربنی ساده، دمای آستنیتیسازی حدود 720 تا 950 درجه است، اما فولادهای آلیاژی مثل فولاد 1.7225 یا فولادهای ابزار سردکار، بازههای متفاوت و کنترل دقیقتر نیاز دارند. همینجا اهمیت انتخاب درست مواد در مرحله خرید مقاطع فولادی یا فروش فولاد آلیاژی خود را نشان میدهد؛ چون هر گرید نیاز حرارتی خودش را دارد.

زمان نگهداری و یکنواختی حرارتی

نگهداری قطعه در دمای هدف باید بر اساس ضخامت و هدایت حرارتی آن تعیین شود. برای یک میللنگ خودرو که مقطع متغیر دارد، زمان بیشتری برای یکنواختی حرارت لازم است نسبت به یک میلگرد ساده.

در صنعت، مهندسان اغلب از قانون تجربی “یک ساعت به ازای هر اینچ ضخامت” استفاده میکنند، اما سیستمهای هوشمند امروز با کمک حسگرها و کنترل دیجیتال حتی دقیقتر عمل میکنند. کارخانههایی که از دستگاههای مدرن و سیستمهای اتوماسیون بهره میبرند، مثلاً مجموعههایی که به سمت فروش کورههای آهن و فولاد با کنترلر PID حرکت کردهاند، سرعت تولید و کیفیت بالاتری ارائه میدهند.

سرعت خنککاری و نقش محیط سردسازی

سرعت سردشدن تعیین میکند چه مقدار مارتنزیت، بینیت یا پرلیت شکل گیرد. انتخاب محیط کوئنچ:

| محیط سردسازی | ویژگی |

| آب | شدیدترین سرعت، خطر ترک |

| آب نمک | شدیدتر از آب، ریسک خوردگی |

| روغن صنعتی | رایجترین روش برای فولاد آلیاژی |

| هوا | مناسب فولادهای ابزار پرآلیاژ |

| پلیمر | قابل تنظیم، صنعتی و ایمن |

در پروژههای حساس، سیستم گردش اجباری روغن با فیلتر و چیلر استفاده میشود تا انتقال حرارت یکنواخت بماند. همینجاست که خرید هوشمندانه تجهیزات و شناخت کیفیت، هنگام فروش تجهیزات کارخانه فولاد یا خرید خط عملیات حرارتی، حیاتی است.

هندسه و اندازه قطعه

قطعات ضخیم مثل شافت نورد یا غلطکهای تولید ورق، نسبت به قطعات ظریف مثل چاقوی صنعتی یا سوپاپ موتور، به سیکل متفاوت نیاز دارند. تفاوت توزیع حرارت، تفاوت تنش را ایجاد میکند. یک اشتباه کوچک در دما یا نرخ خنکشدن، ممکن است هزینهای بسیار سنگین ایجاد کند و قطعه چند صد میلیون تومانی را از بین ببرد.

تجهیزات و فناوریهای مورد استفاده در عملیات حرارتی

امروز صنایع فولاد و ساخت قطعات، از سیستمهای قدیمی آتش مستقیم به سمت اتوماسیون، کورههای خلأ و کنترل هوشمند رفتهاند. انتخاب تجهیزات، موضوعی تخصصی است و در فرآیندهای خرید و فروش تجهیزات جداسازی فولاد و خطوط حرارتی باید بهصورت دقیق بررسی شود.

کورههای عملیات حرارتی

کورهها از نظر منبع انرژی و محیط کار:

- کورههای گازی صنعتی: مناسب تولید انبوه، مصرف بالاتر ولی قدرت حرارتی عالی

- کورههای الکتریکی مقاومتی: تمیزی بالا، کنترل دقیق، مناسب قطعات دقیق

- کورههای القایی: محلّیسازی حرارت برای عملیات سطحی یا شفت و چرخدنده

- کورههای خلأ و اتمسفر کنترلشده: جلوگیری از اکسیداسیون، مناسب فولاد ابزار و فولاد ضد زنگ

کارخانههای پیشرو امروزه هنگام خرید دستگاه نورد یا ایجاد خط نورد گرم، معمولا کورههای پیشگرم، کوره همگنسازی و کوره عملیات حرارتی نهایی را یکپارچه تهیه میکنند.

تجهیزات کنترل دما

بدون کنترل دقیق، بهترین کوره هم بیفایده است. سیستمهای PID، ترموکوپلهای نوع K، S یا R، و نرمافزارهای مانیتورینگ، نقش حیاتی دارند. اطلاعات ثبت شده برای تحلیل کیفیت و ردگیری قطعه استفاده میشود؛ این در صنایع خودرو و هوافضا الزامی است.

تجهیزات سنجش و کنترل کیفیت

- سختیسنج راکول، ویکرز و برینل

- تستهای غیرمخرب UT، MT، PT

- متالوگرافی و تهیه نمونه

- دستگاه تنشزدایی لرزشی یا حرارتی

اگر بخش عملیات حرارتی کنار خط تولید قطعه باشد، هزینه کمتر و کنترل بهتر حاصل میشود. به همین دلیل بسیاری کارخانهها در کنار خطوط نورد یا ریختهگری، به دنبال فروش ماشینآلات کارخانه فولاد یا تکمیل تجهیزات خود هستند.

اهمیت عملیات حرارتی در بهبود خواص فلزات

اگر تولید فولاد را مانند بدنسازی تصور کنیم، عملیات حرارتی همان مرحله شکلدهی نهایی عضلات است. میتوان بهترین فولاد را خرید، بهترین قالب را داشت، اما بدون عملیات حرارتی علمی، قطعه عملکرد استاندارد نخواهد داشت.

مثلاً برای خرید فولاد ضد زنگ، اگر عملیات محلولسازی و پیرسازی (در گریدهای رسوب سختی) انجام نشود، مقاومت خوردگی و استحکام واقعی ظاهر نمیشود. فولادهای ابزار، بدون سختکاری دقیق و تمپرینگ کنترلشده، فقط یک تکه فلز هستند، نه ابزار صنعتی.

کاربردهای صنعتی عملیات حرارتی

عملیات حرارتی بهطور گسترده در صنایع مختلف برای افزایش دوام، سختی و چقرمگی قطعات استفاده میشود. این فرآیند نه تنها طول عمر قطعات را افزایش میدهد، بلکه عملکرد آنها را در شرایط کاری سخت تضمین میکند. در صنایع خودروسازی، هوافضا، نفت و گاز، و تولید فولاد، طراحی صحیح سیکل حرارتی نقش کلیدی در کیفیت نهایی محصولات دارد.

- صنایع خودروسازی: میللنگ، میلبادامک، دندهها و قطعات گیربکس، پیستون، پین پیستون نیازمند عملیات حرارتی هستند. در خطوط مدرن خودرو، عملیات القایی و کربندهی کنترلشده متداول است.

- صنایع فولادسازی و نورد: غلتکهای نورد، چاقوی برش ورق، تجهیزات قالب CCM، شفتهای صنعتی همگی عملیات حرارتی دقیق میخواهند. در خطوط تولید که برای توسعه تجهیزات به خرید ماشین بریکت سازی اقدام میشود، کورههای عملیات حرارتی بخش جداییناپذیر هستند.

- نفت و گاز و پتروشیمی: شیرآلات فشار بالا، بدنه پمپها، دریل بیتها و اتصالات حفاری. مواد معمولاً فولادهای کروممولیبدن و نیکلدار هستند و عملیات حرارتیشان دقیق و چندمرحلهای است.

- هوافضا و توربین: سوپرآلیاژها مثل اینکونل و تیتانیوم نیازمند عملیات محلولسازی و پیرسازی هستند و فقط کورههای خلأ یا اتمسفر خنثی مجازند.

- پزشکی: ابزار جراحی و ایمپلنتهای تیتانیوم؛ هریک عملیات حرارتی خاص دارند.

مزایا و معایب عملیات حرارتی

عملیات حرارتی، یکی از ستونهای اصلی علم متالورژی و مهندسی ساخت است، زیرا با تغییر ساختار داخلی فلزات، میتوان رفتار کاملاً متفاوتی از آنها دریافت کرد. در کاربردهای صنعتی مانند تولید قطعات خودرو، ساخت سازههای تحت فشار، توربینهای گازی، تجهیزات نورد گرم و سرد و حتی تجهیزات پزشکی از جنس تیتانیوم، عملیات حرارتی نقش حیاتی در رسیدن به سطح عملکرد مورد انتظار دارد.

مزایا:

- افزایش مقاومت سایشی:

وقتی فولاد و آلیاژها تحت سیکلهای دقیق حرارتی مانند کوئنچ و تمپر قرار میگیرند، فاز مارتنزیت تشکیل شده و سطح سختی به طرز چشمگیری افزایش پیدا میکند. این ویژگی برای قطعاتی مثل چرخدنده خودرو، تیغههای صنعتی، قالبهای تزریق پلاستیک D2 و H13 یا رولهای نورد اهمیت بنیادی دارد. در صنایعی که به فروش فولاد آلیاژی یا فروش تجهیزات کارخانه فولاد مشغول هستند، این خاصیت به معنی طول عمر بیشتر قطعات خط تولید و کاهش زمان توقف است. - افزایش چقرمگی و توان تحمل ضربه:

در کنار سختی بالا، با تمپر مناسب میتوان چقرمگی را حفظ یا افزایش داد. قطعاتی مثل میللنگ، دیسک ترمز، شافت گیربکس و پنلهای حفاظتی فولادی نیاز دارند هم سخت باشند و هم در برابر ضربه شکست نخورند. این مزیت در صنعت خودرو، ماشینآلات سنگین، صنایع دفاعی و تجهیزات نیروگاهی حیاتی است. - بهبود رفتار خستگی و افزایش طول عمر سرویس:

در قطعات دوار و تحت سیکل بارگذاری مانند پره توربین، میللنگ، اتصالات دریایی و بازوهای رباتیک، مقاومت به خستگی تعیینکننده دوام دستگاه است. عملیات حرارتی این مقاومت را تقویت میکند و هزینه تعمیرات آینده را کاهش میدهد. - امکان سبکسازی قطعات با حفظ استحکام:

مهندسان میتوانند با بهرهگیری از فرآیندهای حرارتی، قطعات را از آلیاژهای سبک انتخاب کرده و به جای استفاده از مقاطع سنگین، از خرید مقاطع فولادی سبکتر یا آلومینیومهای عملیاتپذیر استفاده کنند. در حوزه هوافضا و تجهیزات پزشکی، این مزیت بسیار ارزشمند است.

معایب و ریسکها:

- ترک و شکست ناگهانی:

سختکاری با سردکاری سریع (کوئنچ) اگر بدون تحلیل دما و ضخامت انجام شود، تنشهای پسماند بالا ایجاد کرده و باعث ترکخوردگی قطعات حساس میشود. در صنعت نورد و ماشینآلات فولادی، این موضوع میتواند بسیار پرهزینه باشد. - اعوجاج و خروج از تلرانس اندازهای:

قطعات دقیق مانند دنده، شفت ابزار دقیق CNC یا قالبهای فورج اگر بدون تنظیم سیکل صحیح حرارتی کار شوند، ممکن است تاب بردارند. به همین دلیل بسیاری از تولیدکنندگان قبل از خرید دستگاه نورد یا کورههای آهن و فولاد سیستمهای کنترل حرارت دقیق را مد نظر قرار میدهند. - اکسیداسیون سطحی و دکربوریزاسیون:

کورههای باز و عدم کنترل اتمسفر میتواند باعث پوسته شدن سطح فولاد و کاهش کربن سطحی شود. این موضوع بخصوص برای فولاد ابزار پرواهمیت است.

راهکارهای صنعتی رفع مشکلات عملیات حرارتی

- پیشگرم چند مرحلهای برای کاهش شوک حرارتی

- استفاده از محیط خنککاری کنترلشده (نمک مذاب، هوا، روغن تصفیهشده)

- تمپرینگ مناسب برای کاهش تنش پسماند

- استفاده از کوره خلأ یا کوره اتمسفر کنترلشده در خطوط

مثالهای صنعتی عملیات حرارتی

- چرخدنده خودرو با فولاد 20CrMnTi: ابتدا کربندهی در دمای بالا، سپس سردکاری سریع و تمپر چند مرحلهای. نتیجه؟ مقاومت سایشی عالی، عمر طولانی و صدای کمتر گیربکس.

- تیغه صنعتی از فولاد D2: آستنیته در دمای بالا، کوئنچ هوا و تمپر چند مرحلهای برای رسیدن به سختی بالا همراه با چقرمگی کافی. این تیغهها در خطوط نورد برای برش ورق استفاده میشوند؛ دقیقاً جایی که کارخانهها به دنبال فروش ماشینآلات کارخانه فولاد و تجهیزات برش دقیقاند.

- غلتک نورد فولاد 42CrMo4: سیکل نرماله، کوئنچ، سپس تمپرینگ عمیق. دلیل؟ تحمل تنشهای شدید فشاری در خط تولید و جلوگیری از شکست فاجعهبار تجهیزات.

- پره توربین نیکلبیس (سوپرآلیاژ): محلولسازی، کوئنچ کنترلشده و پیرسازی دقیق. این فرآیند باعث استحکام فوقالعاده در دمای بالا میشود.

چالشها و خطاهای رایج در عملیات حرارتی

عملیات حرارتی فرآیندی حساس و پیچیده است که کوچکترین خطا در دما، زمان یا محیط خنککاری میتواند به نقص جدی در قطعه منجر شود. شناسایی و پیشگیری از مشکلات رایج مانند ترک حرارتی، تاب برداشتن، اکسیداسیون و دکربوریزاسیون برای حفظ کیفیت و دوام قطعات حیاتی است. مدیریت دقیق فرآیند و استفاده از تجهیزات پیشرفته نقش مهمی در کاهش ریسک خطاها دارد.

ترک حرارتی ناشی از شوک دمایی

وقتی قطعه از کوره با دمای بالا مستقیماً وارد کوئنچ سرد میشود، تنشهای داخلی بسیار شدید شکل میگیرد. این مسئله در فولادهای ابزار مثل D2 و H13 و قطعات حساس مثل تیغهها و دندههای دقت بالا رایج است.

راهکار: استفاده از پیشگرم چند مرحلهای، کوئنچ کنترلشده و تمپر فوری.

تاببرداشتن و تغییر ابعاد

قطعات بلند مثل شفتها، ریلهای صنعتی، یا بخشهای دستگاه نورد در صورت گرمایش غیریکنواخت، تاب میخورند. این مشکل در ساخت قطعات خودرو، شفت گیربکس، رول نورد و ماشینآلات کارخانه فولاد اهمیت ویژه دارد.

راهکار: توزیع یکنواخت حرارت، ساپورت مناسب قطعه، خنککاری با جریان کنترلشده.

کسیداسیون سطح و تشکیل پوسته

در کورههای معمولی بدون اتمسفر کنترلشده، اکسیژن با سطح فولاد واکنش میدهد و لایه پوستهای سیاه تشکیل میشود. این پوسته باعث کاهش کیفیت سطح و مشکلات ماشینکاری بعدی میشود.

راهکار: استفاده از کوره خلأ یا کوره اتمسفر محافظتی، پوشش ضد اکسیداسیون.

دکربوریزاسیون سطح

در دماهای بالا و شرایط نامناسب، کربن از سطح خارج میشود، که باعث افت سختی سطحی و کاهش مقاومت سایشی خواهد شد. برای شرکتهایی که در حوزه خرید فولاد ضد زنگ و آلیاژهای حساس فعالیت دارند، این موضوع بحرانیتر است.

راهکار: کنترل دقیق اتمسفر، استفاده از گازهای محافظ، عملیات تکمیلی سطحی.

آلودگی روغن کوئنچ و اختلال در سختی

روغنهای کهنه، آلوده و دمای نامناسب، منجر به سردسازی نامتقارن و ایجاد لکههای حرارتی میشود. در خطوط حرفهای فروش ماشینآلات فولادسازی، سیستم فیلتراسیون و کنترل دمای روغن الزامی است.

راهکار: نگهداری دورهای، فیلتراسیون روغن، پایش دما.

نکات کاربردی و راهنمای انتخاب سیکل عملیاتی مناسب

عملیات حرارتی مناسب، نتیجه ترکیبی از شناخت متریال، دانش فرایند، تجهیزات استاندارد و تجربه عملی است. انتخاب سیکل غلط میتواند قطعهای که میلیونها تومان هزینه تولید داشته، را غیرقابل استفاده کند. مهندسان بخش تولید، کسانی که در خرید ماشین آلات و تجهیزات کارخانه فولاد فعالاند، و مدیران خرید خطوط صنعتی باید این فاکتورها را به خوبی بشناسند.

4 گام هوشمندانه در انتخاب فرایند حرارتی

1. بررسی جنس و استاندارد ماده: مطالعه گرید فولاد در استانداردهای DIN، AISI یا ASTM و دیتاشیت سازنده ضروری است. فولاد ابزار، فولاد ساختمانی، فولاد زنگنزن، آلیاژ نیکل یا آلومینیوم، هر کدام سیکل ویژه خود را دارند. مثلاً:

- فولاد زنگنزن مارتنزیتی → کوئنچ + تمپر

- فولاد زنگنزن آستنیتی → محلولسازی + کوئنچ هوا

- آلومینیوم 7075 → محلولسازی + پیرسازی

2. تعیین شرایط کاری قطعه: آیا قطعه تحت سایش است؟ فشار؟ دما؟ ضربه؟ خستگی؟ نوع تنش تعیین میکند عملیات مناسب چیست.

3. بررسی تجهیزات موجود: کارگاههایی که هنوز کوره دقیق ندارند، معمولاً مجبور به برونسپاری عملیات میشوند. بسیاری از واحدهایی که امروز در فروش تجهیزات کارخانه فولاد فعالند، دقیقاً از همین نقطه شروع کردهاند.

4. توجه به تلرانس و کیفیت سطح: قطعات دقیق CNC و دندهها تحمل تاب و تغییر ابعاد ندارند. باید از فرایندهای کمتغییر شکل مثل کوئنچ گازی یا خلأ استفاده کرد

عملیات حرارتی مدرن و نوآورانه

تحول فناوری در صنعت حرارتدهی، با هدف افزایش کیفیت، کاهش مصرف انرژی و کنترل دقیق ریزساختار آلیاژها ادامه دارد. این بخش برای صنایعی که به سمت دیجیتالسازی و نوسازی تجهیزات حرکت میکنند – مثل شرکتهای فعال در خرید دستگاه نورد و اتوماسیون فولاد – اهمیت راهبردی دارد.

فناوریهای پیشرفته

- نیتراسیون پلاسما: سختکاری سطحی بسیار دقیق، بدون تغییر شکل محسوس. مناسب قالبها، دندهها، اجزای هیدرولیک.

- سختکاری لیزری: موضعی، سریع، با کنترل کامپیوتری. مناسب دندههای صنعتی، چرخدنده گیربکس خودرو، قطعات راهسازی.

- عملیات حرارتی مایکروویو: گرمایش حجمی، سرعت بالا، راندمان انرژی، فناوری آیندهمحور.

- عملیات حرارتی سبز: بازیافت گرما، استفاده از گازهای پاک، بهینهسازی مصرف انرژی؛ همان چیزی که شرکتهای امروز در رویکرد ESG به دنبال آن هستند.

- شبیهسازی عددی FEM / CFD: پیشبینی تنشها، توزیع دما، ریزساختار و جلوگیری از اعوجاج پیش از تولید واقعی.

آینده عملیات حرارتی

صنعت عملیات حرارتی در حال حرکت به سمت دیجیتالی شدن، خودآموزی سیستمها و اتوماسیون کامل است. همانطور که بسیاری از خطوط فروش ماشینآلات کارخانه فولاد یا واحدهای تولیدی در خرید تجهیزات جدید، الزاماتی مثل کنترل CNC و PLC را لحاظ میکنند، در عملیات حرارتی نیز چنین تحولاتی در راه است.

آینده این صنعت شامل موارد زیر است:

- کاربرد هوش مصنوعی برای پیشبینی سیکل بهینه

- سیستمهای کنترل دما با تحلیل لحظهای دادهها

- اتوماسیون کامل جابجایی قطعات داغ توسط ربات

- عملیات حرارتی برای نانوآلیاژها و سوپرآلیاژهای نوین

- پایش ساختار داخلی در لحظه با سنسورهای هوشمند

در ۱۰ سال آینده، فرایندهایی که امروز دستی انجام میشوند، خودکار و دادهمحور خواهند شد.

ایمنی و محیط زیست در عملیات حرارتی

وقتی با فلزات داغ، کورههای هیدروکربنی، مخازن روغن و گازهای ناشی از واکنشهای سطحی سروکار داریم، ایمنی حیاتیترین موضوع است. شرکتهایی که تجهیزات حرارتی تولید یا به فروش کورههای آهن و فولاد مشغولند، باید استانداردهای ایمنی را دقیق رعایت کنند.

اصول حیاتی ایمنی و محیط زیست

- تهویه مناسب کورهها و محیط کار

- جلوگیری از اشتعال روغن کوئنچ و نگهداری صحیح آن

- سیستم بازیافت انرژی حرارتی و کاهش مصرف گاز

- فیلتر گازهای خروجی و کنترل آلایندگی

- آموزش کارکنان و استفاده از لباسهای مقاوم حرارتی

کارخانههایی که استاندارد محیط زیست و ایمنی دارند، ارزش بیشتری در صادرات و ثبت در سامانه دریچه تجارت خواهند داشت و رقابتپذیری بالاتری در بازار تجهیزات فولاد خواهند یافت.

سخن آخر

عملیات حرارتی فقط یک مرحله تولید نیست؛ نقطهای است که کیفیت واقعی ماده مشخص میشود.

اگر در صنعت فولاد فعالیت دارید – چه قصد خرید مقاطع فولادی داشته باشید، چه خرید فولاد ضد زنگ، یا فروش تجهیزات کارخانه فولاد و توسعه خطوط تولید – تسلط بر اصول عملیات حرارتی یک مزیت رقابتی بزرگ است.

این دانش، تفاوت بین قطعهای که سالها بدون مشکل کار میکند و قطعهای که در اولین فشار میشکند را تعیین میکند.

سوالات متداول

آیا عملیات حرارتی همیشه باعث افزایش سختی فلز میشود؟

خیر. بسیاری تصور میکنند عملیات حرارتی صرفاً برای افزایش سختی انجام میشود، اما واقعیت این است که هدف عملیات حرارتی میتواند نرمسازی، تنشزدایی، افزایش شکلپذیری یا بهبود قابلیت ماشینکاری نیز باشد.

برای مثال، فرآیند آنیل (Annealing) و تنش زدایی (Stress Relieving) باعث کاهش سختی و بهبود داکتیلیته میشوند، در حالیکه کوئنچ + تمپر برای ایجاد ساختار مارتنزیتی و افزایش سختی بهکار میرود.

انتخاب مسیر حرارتی وابسته به عملکرد نهایی قطعه، نوع فولاد و ساختار میکروسکوپی مورد انتظار است.

انتخاب محیط کوئنچ (آب، روغن، گاز، نمک، پلیمر) بر چه اساسی انجام میشود؟

انتخاب محیط خنککاری به ترکیب شیمیایی فولاد، ضخامت قطعه، حساسیت به ترک، و نرخ سردشدن مطلوب بستگی دارد.

مثلاً فولادهای پرآلیاژ و فولاد ابزار D2 و H13 معمولاً کوئنچ روغنی یا گازی نیاز دارند تا از شوک حرارتی و ترک جلوگیری شود، در حالیکه فولادهای ساده کربنی را میتوان در آب یا پلیمر سرد کرد.

در صنایع دقیق، سیستمهای کوئنچ دارای کنترل دما، فیلتر و سیرکولاسیون روغن یا پلیمر استفاده میشوند تا خنککاری یکنواخت و بدون لکه حرارتی تضمین شود.

چگونه از تاببرداشتن و تغییر ابعاد قطعات در عملیات حرارتی جلوگیری میشود؟

اعوجاج معمولاً نتیجه گرمایش و سرد شدن غیریکنواخت، تنشهای داخلی و طراحی نامتقارن قطعه است.

برای جلوگیری از تاب و تغییر ابعاد، اقدامات زیر توصیه میشود:

- استفاده از پیشگرم چندمرحلهای

- قرارگیری صحیح قطعه در کوره و تکیهگاه مناسب

- خنککاری کنترلشده (هوای کنترلشده، روغن سیرکوله، کوئنچ گازی در خلأ)

- انجام تمپر فوری پس از کوئنچ برای آزادسازی تنشها

- استفاده از شبیهسازی FEM برای قطعات حساس

این نکات خصوصاً در قطعات دقیق همچون شفت CNC، دندههای صنعتی و قالبهای فورج حیاتی هستند.

چه زمانی استفاده از کوره خلأ ضروری است؟

کوره خلأ زمانی استفاده میشود که اکسیداسیون، دکربوریزاسیون یا تغییر رنگ سطحی غیرقابل قبول باشد و کنترل فوقالعاده دقیق اتمسفر و خنککاری نیاز باشد.

این نوع کورهها برای:

- فولادهای ابزار پیشرفته M2، H13، D2

- فولاد زنگنزن و قطعات پزشکی

- سوپرآلیاژهای نیکل و تیتانیوم

- قطعات هوافضایی و توربین

- ابزار قالبسازی و دندههای دقیق

ضروری هستند.