آبکاری فلزات امکان ایجاد یک لایه محافظ یا تزئینی بر سطح فلز پایه را فراهم میکند و میتواند خواص فیزیکی، شیمیایی و مکانیکی آن را به شکل چشمگیری بهبود دهد. این فرایند یکی از حیاتیترین فناوریهای صنعتی است که نقش کلیدی در افزایش دوام، مقاومت و زیبایی قطعات فلزی ایفا میکند. در بسیاری از صنایع از جمله خودروسازی، هوافضا، الکترونیک، تجهیزات پزشکی و حتی صنایع تزئینی و هنری، آبکاری فلزات به یک ضرورت تبدیل شده است.

با توجه به پیشرفت تکنولوژی و نیاز صنایع به قطعات با دقت بالا و عمر طولانی، آبکاری فلزات از یک فرآیند صرفاً تزئینی به یک استاندارد صنعتی حیاتی تبدیل شده است. استفاده از دستگاه آبکاری فلزات پیشرفته، کنترل دقیق ضخامت لایه و یکنواختی آن را امکانپذیر میکند و ضایعات تولید را کاهش داده و بهرهوری را افزایش میدهد.

آبکاری فلزات چیست و چه اهدافی دارد؟

آبکاری فلزات فرآیندی است که طی آن یک لایه نازک از فلز بر سطح فلز یا مواد غیر فلزی مانند پلاستیک یا سرامیک ایجاد میشود. این لایه میتواند از فلزات مختلفی مثل مس، کروم، نیکل یا طلا باشد و اهداف متفاوتی را دنبال کند. مهمترین اهداف آبکاری فلزات شامل افزایش مقاومت در برابر خوردگی، کاهش سایش، بهبود سختی سطح، هدایت بهتر جریان الکتریکی و ایجاد جلوههای تزئینی است.

آبکاری فلزات نسبت به روشهای مکانیکی مانند رنگآمیزی یا پوششدهی با پودر، مزیتهایی چون یکنواختی لایه، دقت ضخامت و قابلیت اعمال بر سطوح پیچیده دارد و نیازمند خرید ماشین آلات پردازش فلزی است. به همین دلیل در صنایعی که کیفیت سطح و عملکرد قطعات اهمیت بالایی دارد، آبکاری فلزات به یک فرآیند استاندارد و ضروری تبدیل شده است.

فرآیند آبکاری فلزات، توضیح علمی مکانیزم انتقال اتمها و رسوبدهی

فرآیند آبکاری فلزات در اصل یک واکنش الکتروشیمیایی دقیق و کنترلشده است که هدف آن ایجاد لایهای فلزی یکنواخت و چسبنده روی سطح فلز پایه است. این فرآیند علاوه بر افزایش مقاومت سطحی در برابر خوردگی و سایش، خواص مکانیکی و زیبایی ظاهری قطعه را نیز بهبود میبخشد. فرآیند آبکاری فلزات به صورت کلی شامل سه مرحله اصلی است که هر یک نقش حیاتی در کیفیت نهایی پوشش دارند.

آمادهسازی سطح فلز پایه

مرحله آمادهسازی سطح فلز پایه، مهمترین و حساسترین بخش فرآیند آبکاری است و کیفیت پوشش نهایی به میزان زیادی به آن بستگی دارد. سطح فلز با استفاده از عملیات مکانیکی و شیمیایی، از جمله پرداخت، سنگزنی، پولیش و شستشو، صاف و تمیز میشود. هدف از این مرحله حذف هرگونه آلودگی، چربی، اکسید یا زنگزدگی است که میتواند چسبندگی لایه آبکاری را کاهش دهد.

در این مرحله، استفاده از دستگاه پولیش کاری فلز نقش بسیار مهمی دارد. پولیش با ایجاد سطحی یکنواخت و صاف، امکان چسبندگی بهتر یونهای فلز به سطح را فراهم میکند و از تشکیل نقاط ضعیف یا حباب در لایه آبکاری جلوگیری میکند. آمادهسازی شیمیایی نیز میتواند شامل اسیدکاری سطحی یا اعمال مواد فعالکننده باشد تا لایه اکسیدی طبیعی فلز برداشته شود و سطح برای واکنشهای بعدی آماده گردد.

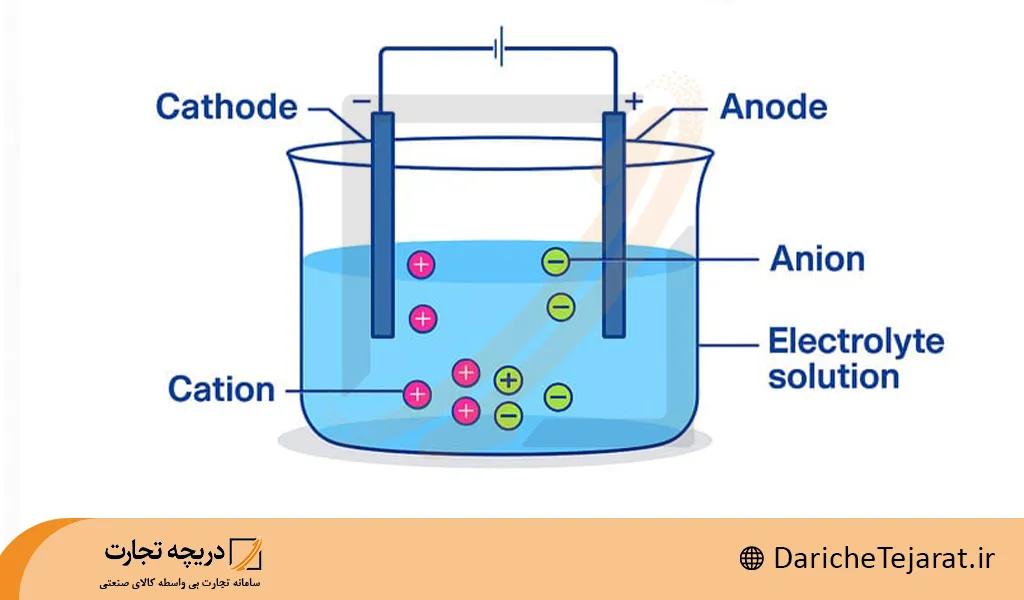

واکنشهای الکتروشیمیایی و انتقال یونها

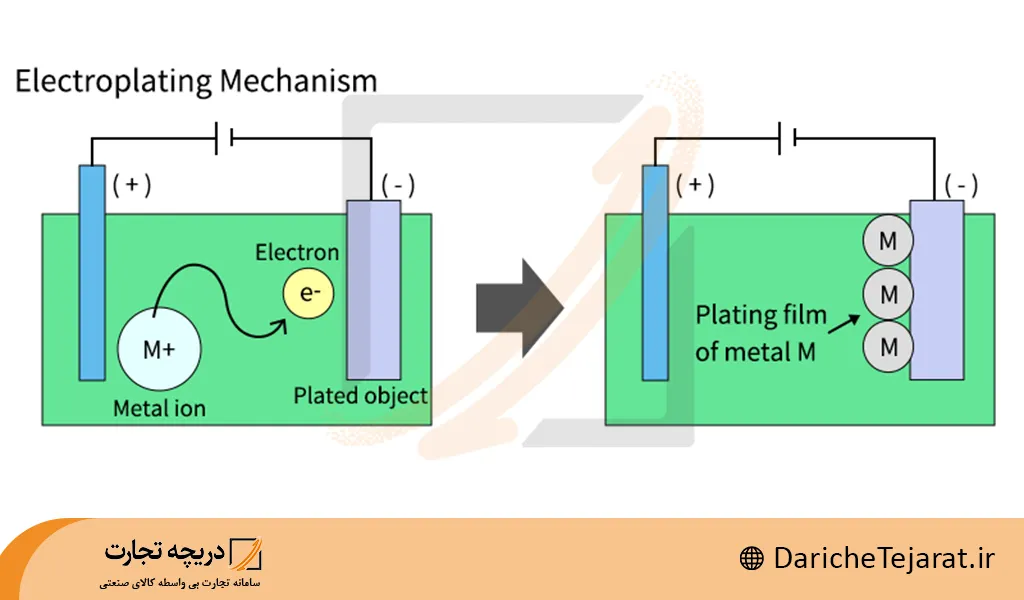

پس از آمادهسازی سطح، قطعه فلزی به عنوان کاتد و فلز مورد استفاده برای آبکاری به عنوان آند در محلول الکترولیت قرار میگیرند. با اعمال جریان مستقیم برق، اتمهای فلز آند الکترون از دست داده و به یونهای مثبت تبدیل میشوند. این یونها در محلول حرکت کرده و به سطح کاتد رسوب میکنند.

این فرآیند انتقال یونها تحت قوانین الکترولیز اتفاق میافتد و ضخامت لایه، یکنواختی و سرعت رسوبدهی وابسته به شدت جریان، غلظت محلول، دما و زمان غوطهوری است. مکانیزم دقیق شامل تشکیل یک لایه اتمی اولیه، چسبندگی شیمیایی به سطح و رشد پیوسته لایههای بعدی است تا پوششی صاف، مقاوم و با یکنواختی بالا حاصل شود. کنترل دقیق پارامترهای الکتروشیمیایی در این مرحله، باعث جلوگیری از ایجاد نقص، حفره یا لایههای غیرهمگن میشود.

شستشو و پرداخت نهایی

پس از اتمام فرآیند رسوبدهی، قطعه آبکاری شده نیازمند شستشو و پاکسازی دقیق از هرگونه محلول باقیمانده است تا واکنشهای ثانویه یا لکهگذاری روی سطح ایجاد نشود. خشک کردن و در صورت نیاز عملیات ثانویه، مانند پولیش، سنگزنی یا حرارتدهی، انجام میشود تا سطح نهایی از نظر سختی، چسبندگی و جلای ظاهری بهینه گردد.

عملیات حرارتدهی میتواند باعث تثبیت لایه فلزی و افزایش مقاومت در برابر سایش و خوردگی شود، در حالی که پولیش نهایی جلوه ظاهری سطح را بهبود میبخشد و آن را آماده استفاده یا ترکیب با فرآیندهای بعدی، مانند حکاکی یا رنگآمیزی، میکند. دستگاه حکاکی فلز برای این قسمت نیاز است.

به نقل از iqsdirectory.com :

The electroplating process entails the use of electrodeposition to apply a metallic coating on the workpiece. This is managed through electrolysis, transferring the metal layer from the anode (which holds the metal for plating) to the cathode (the item to be plated), both immersed in an electrolyte solution with an ongoing electric current facilitating the process.

فرآیند آبکاری الکتریکی مستلزم استفاده از رسوب الکتریکی برای اعمال یک پوشش فلزی روی قطعه کار است. این کار از طریق الکترولیز انجام میشود و لایه فلزی از آند (که فلز را برای آبکاری نگه میدارد) به کاتد (قطعه مورد نظر برای آبکاری) منتقل میشود، که هر دو در یک محلول الکترولیت با جریان الکتریکی مداوم غوطهور هستند و این فرآیند را تسهیل میکنند.

روشهای آبکاری فلزات، بررسی جامع انواع تکنیکها و مراحل اجرایی با جزئیات کامل

آبکاری فلزات بر اساس نوع جریان الکتریکی، ترکیبات محلول و فناوریهای بهکاررفته به چند روش اصلی تقسیم میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند. انتخاب روش مناسب بستگی به نوع فلز پایه، هدف از آبکاری، ضخامت لایه مورد نظر و شرایط محیطی دارد.

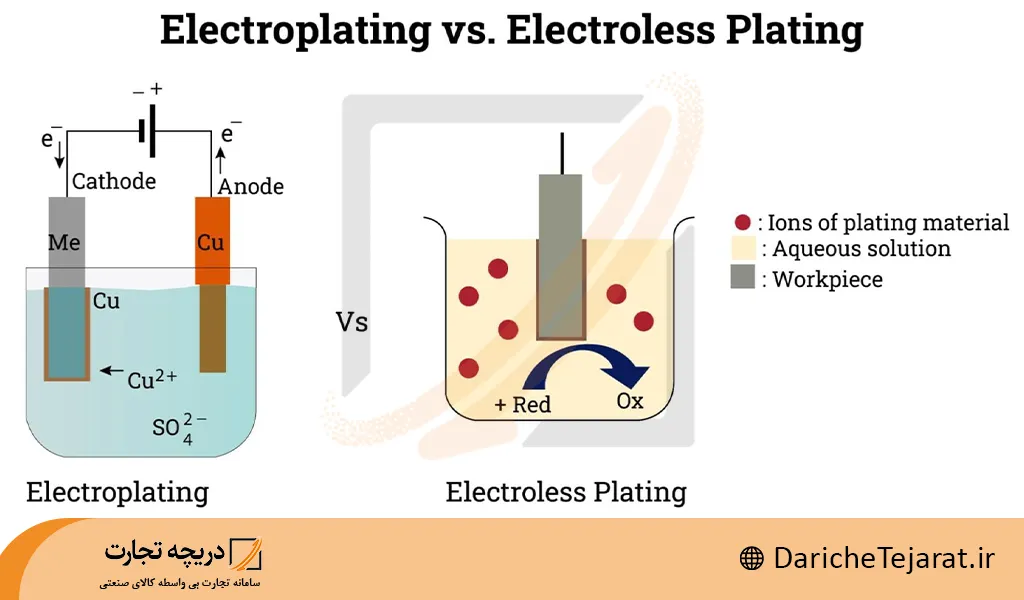

آبکاری الکتریکی (Electroplating)

آبکاری الکتریکی متداولترین روش صنعتی برای رسوب فلز بر روی قطعات است. در این فرآیند، فلز مورد نظر به عنوان آند و قطعهای که قرار است آبکاری شود به عنوان کاتد در یک محلول الکترولیت قرار میگیرند. با عبور جریان مستقیم از محلول:

- اتمهای فلز آند یونیزه میشوند و وارد محلول میشوند.

- یونهای فلزی در محلول حرکت کرده و روی سطح کاتد رسوب میکنند.

مراحل اجرایی شامل آمادهسازی سطح با پرداخت مکانیکی و شیمیایی، غوطهوری در محلول الکترولیت، کنترل دقیق جریان و ولتاژ، و در نهایت شستشو و خشک کردن قطعه است. استفاده از دستگاه آبکاری فلزات با کنترل دیجیتال جریان و دما باعث افزایش یکنواختی و کیفیت لایه آبکاری میشود. این روش برای فلزاتی مثل مس، کروم و نیکل کاربرد فراوان دارد و امکان رسیدن به ضخامتهای دقیق با کنترل میکرومتری فراهم است. با این روش ورقه های فلزی برای دستگاه خم کن و انواع خمکاری نیسز میتواند آماده شود.

آبکاری بدون جریان (Electroless Plating)

در این روش، رسوب فلز بدون نیاز به جریان الکتریکی و تنها از طریق واکنش شیمیایی انجام میشود. این تکنیک به خصوص برای قطعاتی که شکل پیچیده دارند یا پلاستیکها مورد استفاده قرار میگیرد، بسیار مناسب است. در آبکاری بدون جریان:

- سطح فلز پایه یا پلاستیک با مواد فعالکننده شیمیایی آماده میشود.

- واکنش شیمیایی بین فلز محلول و سطح قطعه باعث رسوب یکنواخت فلز میشود.

مزیت اصلی این روش، پوشش یکنواخت حتی در شیارها و زوایای پیچیده است که در روش الکتریکی ممکن است رسوب نکنند. از این روش در آبکاری نیکل و کبالت برای قطعات الکترونیکی و صنایع پزشکی استفاده میشود.

آبکاری حرارتی یا پاششی (Thermal Spraying)

در این تکنیک، ذرات فلز با حرارت بسیار بالا و سرعت زیاد روی سطح قطعه پاشیده میشوند. ذرات فلز نیمهذوب یا ذوب کامل در لحظه برخورد به سطح، لایهای مقاوم و نسبتاً ضخیم تشکیل میدهند. تفاوت اصلی با آبکاری الکتروشیمیایی در چسبندگی مکانیکی لایه و ضخامت آن است.

مزایای آبکاری حرارتی شامل افزایش مقاومت به سایش و حرارت و امکان اعمال روی سطوح بزرگ یا غیرقابل نفوذ برای محلول است. با این حال، یکنواختی سطح به اندازه آبکاری الکتروشیمیایی دقیق نیست و معمولاً برای قطعات صنعتی با نیاز به مقاومت مکانیکی بالا استفاده میشود.

آبکاری پیشرفته و نانو

این دسته از روشها از ذرات نانو، پوششهای چند لایه و ترکیبات شیمیایی پیشرفته برای ایجاد لایههای مقاوم و یکنواخت بهره میبرند. کاربرد اصلی در صنایع هوافضا، تجهیزات پزشکی و الکترونیک است که در آنها مقاومت در برابر خوردگی، سایش و دقت سطح از اهمیت بالایی برخوردار است. مزیت این روش، کنترل بسیار دقیق ضخامت، سختی و ویژگیهای سطحی است و امکان رسیدن به خواص عملکردی خاص برای هر قطعه وجود دارد. مثلا قطعات فلزی مختلف پس از پردازش در دستگاه برش ، باید در بخش لبه ها آبکاری و مقاوم سازی یکنواختی دریافت کنند.

انواع الکترولیتهای آبکاری فلزات و تاثیر آنها بر کیفیت و عملکرد نهایی

انتخاب الکترولیت مناسب در فرآیند آبکاری فلزات نقش بسیار حیاتی دارد و مستقیماً بر کیفیت نهایی لایه، سرعت رسوبدهی، یکنواختی پوشش و ویژگیهای مکانیکی و شیمیایی سطح تاثیر میگذارد. الکترولیتها، که معمولاً محلولهای حاوی یونهای فلزی و ترکیبات شیمیایی فعال هستند، شرایط واکنش الکتروشیمیایی را برای انتقال یونها و تشکیل لایه فلزی فراهم میکنند. بسته به نوع فلز پایه، فلز رسوبی و هدف از آبکاری، انواع مختلفی از الکترولیتها استفاده میشود که هرکدام ویژگیهای منحصر به فردی ارائه میدهند.

الکترولیتهای اسیدی

الکترولیتهای اسیدی شامل محلولهایی مانند اسید سولفوریک برای آبکاری مس و محلولهای کرومیک برای آبکاری کروم هستند. این نوع محلولها دارای سرعت رسوبدهی بالا و توانایی ایجاد چسبندگی مناسب لایه فلزی به سطح پایه هستند، به همین دلیل در بسیاری از فرآیندهای صنعتی محبوبیت زیادی دارند.

کنترل دقیق غلظت، دما و شدت جریان در این نوع الکترولیتها از اهمیت بالایی برخوردار است، زیرا هرگونه نوسان در این پارامترها میتواند باعث ایجاد حباب، نقاط ضعیف یا ناپیوستگی در لایه آبکاری شود. الکترولیتهای اسیدی برای قطعاتی که نیاز به یکنواختی سطح و مقاومت نسبتاً بالا در برابر خوردگی دارند، بسیار مناسب هستند و اغلب در تولید قطعات تزئینی، خودرو و تجهیزات صنعتی کاربرد دارند.

الکترولیتهای قلیایی

بر خلاف الکترولیتهای اسیدی، محلولهای قلیایی برای فلزاتی که در محیط اسیدی پایدار نیستند، مانند نیکل و کبالت، استفاده میشوند. این الکترولیتها مقاومت بسیار بالایی در برابر خوردگی ایجاد میکنند و توانایی رسوبدهی یکنواخت لایه را دارند.

در الکترولیتهای قلیایی، واکنشها به گونهای طراحی میشوند که یونهای فلزی با سرعت کنترلشده روی سطح کاتد رسوب کنند و پوششهای ضخیم و مقاوم ایجاد شود. به دلیل pH بالای این محلولها، کنترل دما و ترکیبات شیمیایی بسیار مهم است تا از تشکیل لایههای غیرهمگن یا کریستالهای ناخواسته جلوگیری شود. این نوع الکترولیت به ویژه در صنایع هوافضا، قطعات الکترونیکی و تجهیزات صنعتی که نیاز به پوشش مقاوم و طول عمر بالا دارند، کاربرد فراوان دارد.

الکترولیتهای سیانیدی

الکترولیتهای حاوی ترکیبات سیانیدی برای فلزات گرانبها مانند نقره و طلا کاربرد دارند. مزیت اصلی این محلولها، امکان کنترل دقیق ضخامت لایه و کیفیت سطح نهایی است. رسوبدهی در الکترولیتهای سیانیدی به گونهای انجام میشود که پوشش ایجاد شده بسیار صاف، چسبنده و مقاوم باشد و به راحتی از لحاظ ظاهری قابلیت پرداخت و پولیش داشته باشد.

این ویژگی باعث شده است که از این نوع الکترولیت در تولید قطعات جواهرات، سکههای فلزی و قطعات تزئینی با ارزش بالا استفاده شود. با این حال، به دلیل خطرات زیستمحیطی و سمی بودن ترکیبات سیانیدی، استفاده از آن نیازمند تجهیزات ایمنی ویژه و مدیریت دقیق پسماند است.

الکترولیتهای ترکیبی و نانو

در صنایع پیشرفته، استفاده از الکترولیتهای ترکیبی و نانو به منظور ایجاد پوششهای مقاوم، سخت و یکنواخت بسیار رایج است. این نوع محلولها معمولاً شامل ذرات نانو و ترکیبات چندلایه هستند که با واکنشهای الکتروشیمیایی یا شیمیایی باعث رسوبدهی لایههای فلزی با خواص مکانیکی و شیمیایی بسیار بالا میشوند.

پوشش حاصل از این نوع الکترولیتها نه تنها مقاومت در برابر خوردگی و ساییدگی ایجاد میکند، بلکه توانایی تحمل حرارت و تنش مکانیکی بالا را نیز دارد. به دلیل ساختار پیشرفته و کنترل دقیق شرایط فرآیند، این الکترولیتها در صنایع هوافضا، تجهیزات پزشکی، الکترونیک پیشرفته و قطعات حساس کاربرد فراوان دارند.

انواع فلزات مورد استفاده در آبکاری و خواص ویژه هر کدام برای عملکرد و زیبایی قطعه

انتخاب فلز مناسب برای آبکاری یکی از مهمترین مراحل طراحی و تولید قطعات فلزی و غیرفلزی است. فلز انتخابی بر کیفیت، دوام، مقاومت در برابر خوردگی، سختی سطح و همچنین ظاهر نهایی قطعه تأثیر مستقیم دارد. بسته به اهداف عملکردی یا تزئینی، فلزات مختلفی در فرآیند آبکاری استفاده میشوند که هر کدام ویژگیها و مزایای خاص خود را ارائه میدهند.

مس: پایهای مناسب برای لایههای بعدی و بهبود هدایت

مس به دلیل خواص الکتریکی و شیمیایی خاص خود، یکی از پرکاربردترین فلزات در آبکاری است. این فلز باعث افزایش هدایت الکتریکی قطعات میشود و به عنوان پایهای مناسب برای لایههای بعدی مانند نیکل و کروم عمل میکند. آبکاری مس، سطح فلز را برای لایههای بعدی صاف و یکنواخت میکند و چسبندگی بالای آن باعث میشود که پوششهای بعدی از نظر دوام و کیفیت عملکرد بهتری داشته باشند. کاربرد اصلی مس در صنایع الکترونیک، PCBها، اتصالات و قطعاتی است که نیاز به انتقال جریان الکتریکی بالا دارند.

روی: حفاظت مؤثر در برابر خوردگی

فلز روی به دلیل مقاومت طبیعی و توانایی ایجاد پوشش محافظ روی فلزات پایه، به ویژه فولاد و آهن، کاربرد گستردهای دارد. لایه رویی باعث جلوگیری از زنگزدگی و افزایش طول عمر قطعات صنعتی میشود. پوشش روی معمولاً به صورت ضخامت کنترلشده بر سطح اعمال میشود تا علاوه بر حفاظت در برابر خوردگی، چسبندگی خوبی با فلز پایه ایجاد شود. آبکاری روی در تولید قطعات خودرو، قطعات ساختمانی و ابزارآلات صنعتی کاربرد فراوان دارد و به دلیل هزینه اقتصادی، یکی از محبوبترین روشها برای محافظت فلزات در برابر محیطهای خورنده است.

کروم: افزایش سختی، جلای سطح و مقاومت در برابر سایش

آبکاری کروم به دلیل خواص منحصربهفرد خود، هم برای کاربردهای تزئینی و هم برای کاربردهای صنعتی مناسب است. لایه کروم روی سطح فلز باعث افزایش سختی سطح و مقاومت بالا در برابر سایش، حرارت و خوردگی میشود. به دلیل جلای بالا و سطح براق، آبکاری کروم معمولاً در قطعات تزئینی خودرو، دستگیرهها، ریلها و سایر قطعاتی که نیاز به زیبایی ظاهری دارند، استفاده میشود. علاوه بر آن، لایه کروم مقاومت مکانیکی و طول عمر سطح را افزایش میدهد و امکان ترکیب با لایههای زیرین مانند نیکل برای بهبود چسبندگی را فراهم میکند.

نیکل: سطح صاف، مقاوم و ایدهآل برای زیرلایه

نیکل به عنوان یک فلز مقاوم در برابر خوردگی و سایش شناخته میشود و یکی از پرکاربردترین فلزات در آبکاری صنعتی و تزئینی است. پوشش نیکل سطحی صاف، مقاوم و یکدست ایجاد میکند و میتواند به عنوان زیرلایه برای آبکاری طلا، کروم یا دیگر فلزات گرانبها استفاده شود. علاوه بر زیبایی، آبکاری نیکل باعث افزایش دوام قطعات صنعتی و مقاومت آنها در برابر محیطهای خورنده و رطوبت میشود. این ویژگیها، نیکل را برای صنایع خودرو، تجهیزات پزشکی و تولید قطعات تزئینی مناسب میسازد.

آبکاری پلاستیک: ایجاد پوشش فلزی روی سطوح غیرفلزی

آبکاری پلاستیک فرآیندی است که ابتدا سطح پلاستیک با مواد شیمیایی فعال آماده میشود و سپس لایه فلزی روی آن رسوب میکند. این تکنیک امکان ایجاد جلوه فلزی و مقاومت مکانیکی روی قطعات غیرفلزی را فراهم میکند و برای تولید قطعات تزئینی، لوازم خانگی، ابزارهای الکترونیکی و قابهای موبایل کاربرد دارد. چالش اصلی در آبکاری پلاستیک، آمادهسازی سطح و چسبندگی لایه فلزی است که با استفاده از واکنشهای شیمیایی کنترل میشود تا پوشش نهایی یکنواخت، مقاوم و با کیفیت باشد.

آلومینیوم: آبکاری سخت و ویژه با کنترل دقیق

آبکاری آلومینیوم نسبت به سایر فلزات پیچیدهتر است زیرا سطح آن به طور طبیعی با یک لایه اکسیدی پایدار پوشیده شده که مانع چسبندگی مستقیم فلز رسوبی میشود. برای موفقیت در آبکاری آلومینیوم، سطح باید با روشهای شیمیایی ویژه آماده شود و از آندهای خاص استفاده گردد. کنترل دقیق ضخامت، چسبندگی و شرایط محلول الکترولیت اهمیت بسیار بالایی دارد. آبکاری سخت آلومینیوم معمولاً در صنایع حساس، هوافضا، قطعات صنعتی دقیق و تجهیزات پزشکی کاربرد دارد و تضمینکننده مقاومت بالای سطح در برابر خوردگی، سایش و فشار مکانیکی است.

تفاوت متال اسپری و آبکاری فلزات از نظر فرآیند و کاربرد

متال اسپری و آبکاری فلزات هر دو برای ایجاد پوشش فلزی استفاده میشوند، اما تفاوتهای کلیدی در مکانیزم تشکیل لایه و نوع پوشش وجود دارد. آبکاری فلزات بر پایه واکنشهای الکتروشیمیایی انجام میشود؛ در این فرآیند فلز پایه و فلز رسوبی در یک محلول الکترولیت قرار میگیرند و با عبور جریان الکتریکی، یونهای فلزی از آند جدا شده و به کاتد منتقل میشوند. این فرآیند باعث ایجاد لایهای نازک و یکنواخت میشود که چسبندگی شیمیایی بالایی دارد و برای افزایش مقاومت در برابر خوردگی، سایش و بهبود ظاهر سطح بسیار مناسب است.

در مقابل، متال اسپری شامل پاشش ذرات فلز ذوب شده یا نیمهذوب با سرعت بسیار بالا روی سطح قطعه است. ذرات هنگام برخورد با سطح سرد میشوند و لایهای ضخیم ایجاد میکنند که چسبندگی آن مکانیکی است. این روش معمولاً برای قطعات صنعتی با نیاز به مقاومت مکانیکی بالا، مقاومت در برابر ساییدگی و حرارت زیاد کاربرد دارد، اما نمیتواند لایهای بسیار صاف یا تزئینی ایجاد کند. به عبارت دیگر، آبکاری فلزات برای کاربردهای دقیق، تزئینی و محافظتی ایدهآل است، در حالی که متال اسپری بیشتر در صنایع سنگین و مکانیکی با شرایط محیطی سخت استفاده میشود.

کاربردهای آبکاری فلزات در صنایع مختلف

آبکاری فلزات در صنایع گوناگون نقش بسیار مهمی دارد و بسته به نوع فلز و روش بهکاررفته، کاربردهای مختلفی ارائه میدهد. در صنعت خودروسازی، قطعات فولادی و آهنی با آبکاری مقاوم در برابر خوردگی و سایش تولید میشوند و دوام و طول عمر قطعات افزایش مییابد. قطعات تزئینی و کرومی خودرو نیز با آبکاری ظاهر زیبا و مقاومت بالاتری پیدا میکنند.

در صنایع پزشکی و بهداشتی، آبکاری فلزات امکان تولید تجهیزات مقاوم و قابل استریل را فراهم میکند. ابزار جراحی، پروتزها و تجهیزات دندانپزشکی با استفاده از آبکاری فلزات، دوام بیشتری یافته و مقاومت آنها در برابر تماس با محلولهای شیمیایی و مایعات بدن افزایش مییابد.

صنایع تزئینی و جواهرسازی نیز از آبکاری فلزات بهره میبرند. پوششهای نیکل، کروم یا طلا باعث افزایش زیبایی و مقاومت سطحی قطعات میشوند. همچنین آبکاری فلزات امکان آمادهسازی سطح برای حکاکی دقیق با استفاده از دستگاه حکاکی فلز را فراهم میکند، به گونهای که جزئیات ظریف روی قطعه به راحتی قابل اجرا و پایدار باشد.

در حوزه الکترونیک و برق، آبکاری قطعات رسانا مانند مس و نیکل باعث افزایش هدایت الکتریکی و کاهش مقاومت تماس میشود. این ویژگی برای قطعات حساس مانند PCB و کانکتورها ضروری است و نقش مهمی در افزایش کیفیت و طول عمر تجهیزات الکترونیکی ایفا میکند.

آبکاری فلزات در خانه: اصول ایمنی و تجهیزات مورد نیاز

انجام آبکاری فلزات در محیط خانگی امکانپذیر است، اما نیازمند رعایت نکات ایمنی دقیق و استفاده از تجهیزات مناسب است. استفاده از محلولهای شیمیایی با غلظت پایین و تهویه مناسب محیط برای جلوگیری از استنشاق بخارات سمی و تماس مستقیم با پوست ضروری است. افراد باید از دستکش، عینک و ماسک محافظ استفاده کنند تا ایمنی کامل تامین شود.

برای انجام آبکاری خانگی، استفاده از دستگاه آبکاری فلزات کوچک و قابل کنترل توصیه میشود. پیش از آغاز فرآیند، سطح قطعه باید با دستگاه پولیش کاری فلز یا ابزارهای دستی صاف و تمیز شود تا چسبندگی لایه آبکاری افزایش یابد. همچنین پس از پایان فرآیند، شستشو و خشک کردن دقیق قطعه برای حفظ کیفیت لایه ضروری است.

رعایت دمای مناسب محلول، زمانبندی دقیق غوطهوری و اجرای صحیح مراحل شیمیایی، کیفیت و دوام لایه آبکاری را تضمین میکند. در پروژههای تزئینی، استفاده از عملیات پولیش نهایی باعث افزایش جلای سطح و بهبود ظاهر قطعه میشود. مطالعه و آموزش اولیه نیز برای کاهش خطا و بهبود نتایج خانگی اهمیت بالایی دارد.

سخن آخر

آبکاری فلزات یک فرآیند حیاتی برای بهبود خواص سطحی فلزات است که نقش هم در زیبایی و هم در عملکرد قطعات دارد. پیشرفت فناوری و تجهیزات تخصصی امکان کنترل دقیق ضخامت، یکنواختی و کیفیت لایهها را فراهم کرده و باعث افزایش عمر و کاهش ضایعات در تولید صنعتی شده است.

با استفاده از تجهیزات پیشرفته، رعایت استانداردهای ایمنی و انتخاب الکترولیت مناسب، میتوان سطح فلزات را با کیفیت بالا آبکاری کرد. شرکتها و تولیدکنندگان میتوانند با بهرهگیری از سامانه دریچه تجارت، دسترسی به تجهیزات پیشرفته، مشاوره تخصصی و منابع علمی معتبر برای ارتقاء کیفیت آبکاری فلزات داشته باشند.

سوالات متداول

آبکاری فلزات برای چه نوع قطعاتی مناسب است؟

آبکاری فلزات یک فرآیند بسیار انعطافپذیر است و تقریباً میتوان آن را روی تمامی قطعات فلزی و حتی بعضی قطعات پلاستیکی اجرا کرد، به شرطی که سطح آمادهسازی شده و شرایط فرآیند متناسب با جنس قطعه انتخاب شود. این فرآیند برای قطعاتی که نیاز به مقاومت بالاتر در برابر خوردگی، سایش یا حرارت دارند، بسیار مناسب است. علاوه بر آن، آبکاری فلزات میتواند جنبه تزئینی و زیبایی نیز داشته باشد، بهویژه زمانی که از فلزات براق مانند کروم، نیکل یا طلا استفاده شود. برای قطعات پلاستیکی، ابتدا سطح پلاستیک با مواد شیمیایی فعال آمادهسازی میشود تا چسبندگی فلز آبکاری شده افزایش یابد. بنابراین، آبکاری فلزات نه تنها برای قطعات صنعتی مانند خودرو، تجهیزات پزشکی و ابزارآلات، بلکه برای صنایع تزئینی، لوازم خانگی و قطعات الکترونیکی نیز کاربرد دارد و میتواند ویژگیهای عملکردی و ظاهری قطعه را بهبود بخشد.

تفاوت آبکاری الکتریکی و بدون جریان چیست؟

آبکاری الکتریکی و آبکاری بدون جریان هر دو روشهای رایج رسوبدهی فلز روی سطح هستند، اما مکانیزم و شرایط اجرای آنها تفاوتهای اساسی دارد. در آبکاری الکتریکی، جریان مستقیم برق باعث یونیزه شدن فلز آند و انتقال یونها به سطح کاتد میشود، بنابراین رسوب فلز دقیقاً در مسیر جریان و تحت کنترل ولتاژ و شدت جریان شکل میگیرد. این روش برای قطعات فلزی صاف یا پیچیده که نیاز به ضخامت دقیق و یکنواختی لایه دارند بسیار مناسب است.

در آبکاری بدون جریان (Electroless Plating) رسوب فلز بدون نیاز به برق و تنها از طریق واکنش شیمیایی انجام میشود. در این فرآیند، یونهای فلزی موجود در محلول با استفاده از عوامل کاهنده روی سطح قطعه رسوب میکنند. مزیت اصلی این روش توانایی ایجاد پوشش یکنواخت حتی در شیارها، زوایا و سطوح بسیار پیچیده است، جایی که جریان الکتریکی نمیتواند بهخوبی توزیع شود. بنابراین، برای قطعات صنعتی با شکل پیچیده، قطعات پلاستیکی یا آلیاژهایی که مقاومت بالایی دارند، آبکاری بدون جریان انتخاب بهینه محسوب میشود.

آیا آبکاری فلزات خانگی ایمن است؟

انجام آبکاری فلزات در محیط خانگی امکانپذیر است، اما تنها در صورتی ایمن است که نکات ایمنی و فرآیندها به دقت رعایت شوند. استفاده از محلولهای شیمیایی با غلظت پایین، تهویه مناسب محیط برای جلوگیری از استنشاق بخارات سمی، و پوشیدن تجهیزات محافظتی مانند دستکش، عینک و ماسک از الزامات اساسی است. همچنین استفاده از دستگاههای کوچک و کنترلشده، مانند دستگاه آبکاری فلزات خانگی، باعث میشود خطرات مرتبط با جریان برق و مواد شیمیایی کاهش یابد. حتی با رعایت این موارد، توصیه میشود که افراد مبتدی یا کسانی که تجربه کافی ندارند، ابتدا تحت نظارت یک فرد متخصص این فرآیند را انجام دهند. آمادهسازی دقیق سطح، کنترل زمان غوطهوری، و شستشو و خشک کردن صحیح قطعه پس از آبکاری، نقش مهمی در ایمنی و کیفیت نهایی دارد. بدون رعایت این نکات، خطر خوردگی پوست، آسیب شیمیایی و کیفیت پایین پوشش آبکاری افزایش مییابد.